Пожарная безопасность процессов механической обработки металлов

В процессах механической обработки заготовки металла подвергают пилению, строганию, фрезерованию, точению, долблению, шлифовке и высечке. Для проведения перечисленных видов работ применяются токарные, строгальные, фрезерные, шлифовальные, сверлильные и другие станки с соответствующим оборудованием (оснасткой).

Наиболее распространенным видом механической обработки металлов является процесс их резания. Сущность процесса обработки металлов резанием заключается в снятии с заготовки металла (стружки). Этот вид обработки проводят на металлорежущих станках. В процессе обработки металлов резанием исходная заготовка и режущий инструмент получают рабочее движение от механизмов металлорежущих станков и перемещаются относительно друг друга. Наиболее распространенными видами механической обработки металлов резанием является точение, сверление, фрезерование, шлифование и др.

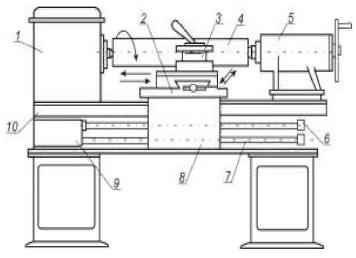

Точение (токарная обработка) - это обработка поверхностей тел вращения резанием на токарных станках (рисунок 1.1), характеризуемая вращательным движением заготовки и поступательным движением режущего инструмента - резцов. Разновидности точения: обтачивание, растачивание, подрезание, разрезание. При точении заготовке сообщается главное движение резания, а резцу - движение подачи.

Рисунок 1.1 - Основные узлы токарно-винторезного станка:

1 - передняя бабка; 2 - суппортная группа; 3 - резцедержатель; 4 - обрабатываемая заготовка; 5 - задняя бабка; 6 - ходовой винт; 7 - ходовой вал; 8 - фартук; 9 - коробка подач; 10 - станина

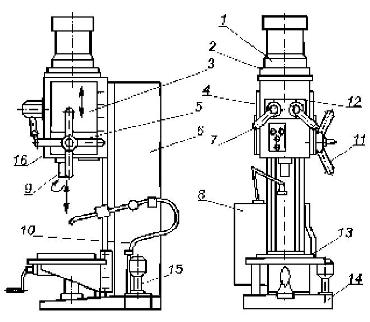

Сверление - это распространенный метод получения отверстий резанием. Главное движение при сверлении - вращательное, а движение подачи - поступательное. Оба движения при сверлении отверстий на сверлильных станках (рисунок 1.2) сообщаются инструменту - сверлу (рисунок 1.3, а).

Рисунок 1.2 - Общий вид вертикально-сверлильного станка:

1 - привод; 2 - коробка скоростей; 3, 4 - плунжерный насос; 5 - коробка подач; 6 - колонна; 7 - механизм управления скоростями; 8 - электрооборудование; 9 - сверлильная головка; 10 - трубопровод охлаждения; 11 - штурвал механизма подач; 12 - механизм управления подачами; 13 - стол; 14 - основание; 15 - насос системы охлаждения; 16 - сверлильная головка.

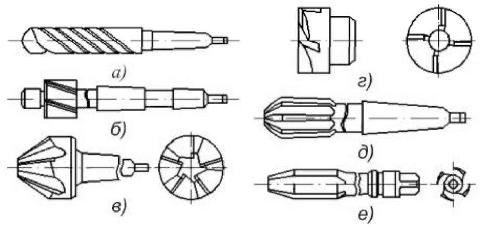

Кроме сверл для обработки заготовок на сверлильных станках применяют также зенкеры (рисунок 1.3, б, в, г - используют для обработки отверстий, предварительно полученных литьем, ковкой или сверлением), развертки (рисунок 1.3, д, е - используют для окончательной обработки отверстий).

Рисунок 1.3 - Режущие инструменты для обработки отверстий на сверлильных станках.

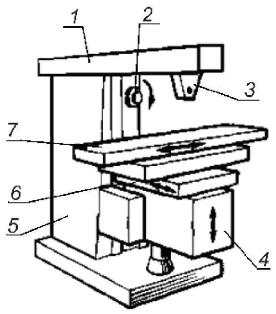

Фрезерование - это процесс обработки изделий на фрезерных станках многолезвийным режущим инструментом - фрезой. Для обработки заготовок используют: цилиндрические, концевые, торцевые, фасонные, шпоночные фрезы, а при изготовлении зубьев шестерен - модельные дисковые, пальцевые или червячные.

По сравнению с процессом точения процесс фрезерования имеет следующие особенности: в работе одновременно участвует несколько лезвий, поэтому фрезерование является более производительным способом обработки, чем точение; каждый зуб фрезы работает периодически, а корпус ее большей частью имеет значительную массу, что способствует лучшему охлаждению лезвий. Фрезе сообщается главное вращательное движение, а обрабатываемой детали - поступательное или вращательное движение подачи.

Фрезерование проводят на фрезерных станках. Внешний вид консольного горизонтального фрезерного станка приведен на рисунке 1.4.

Рисунок 1.4 - Фрезерный консольный горизонтальный станок:

1 - хобот; 2 - шпиндель; 3 - подвеска; 4 - консоль; 5 - станина; 6 - каретка; 7 - стол.

Шлифование - это процесс обработки заготовок резанием при помощи шлифовального круга и является чистовой и отделочной операцией, обеспечивающей высокое качество обработанной поверхности и точность обработки -инструмента, имеющего форму тела вращения и состоящего из абразивных зерен и связующего их материала. При вращении круга наиболее выступающие из связки зерна, контактируя с заготовкой, снимают с ее поверхности тонкие стружки. Большинство из них, сгорая, образуют пучок искр. Шлифование осуществляется при больших скоростях резания (70 м/с и выше) снятием стружки с малой площадью сечения при этом температура в рабочей зоне может достигать 1500 °С.

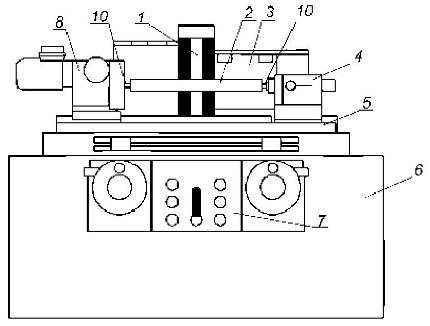

Шлифование выполняют на шлифовальных станках, основные узлы которого показаны на рисунке 1.5. Шлифовальный круг 1 устанавливают и закрепляют на шпинделе шлифовальной бабки 3. Круг и заготовка 2 приводятся в движения электрическими или гидравлическими приводами, управляемыми оператором посредством пульта или панели 7.

Горючую среду в процессах механической обработки металлов образовывают жидкости систем смазки режущего инструмента (водно-масляные эмульсии, индустриальные масла, керосин и др.); масла гидравлических систем станков и оборудования; смазки защищающие металл от коррозии; упаковочные материалы (ткань, бумага, древесина) и другие горючие вещества и материалы.

Рисунок 1.5 - Основные узлы круглошлифовального станка:

1 - шлифовальный круг, 2 - заготовка; 3 - шлифовальная бабка; 4 - задняя бабка; 5 - стол или суппорт; 6 - станина, 7 - панели, 8 - шпиндельная бабка; 9 - патрон; 10 - центр.

Основными источниками зажигания в процессах механической обработки металлов являются: - теплота трения, в результате чего происходит нагревание режущего инструмента, заготовки и отходов металла. Степень разогрева их зависит от скорости резания; величины подачи режущего инструмента; качества заточки инструмента и свойств обрабатываемого материала. При нормальных режимах обработки выделяющееся тепло не представляет опасности, т.к. оно почти все отдается в окружающую среду, а нагретые режущий инструмент и обрабатываемая деталь имеют низкую температуру. С повышением скорости резания и увеличением скорости подачи инструмента, снижением качества заточки режущего инструмента количество выделяющегося тепла увеличивается. В этом случае инструмент, деталь, стружка могут разогреваться до опасных температур, что может привести к воспламенению горючих материалов, находящихся в контакте с ними; - нагрев и воспламенение приводных ремней оборудования при их проскальзывании; искры удара в случае нарушения взаимного положения подвижных и неподвижных деталей механизмов; теплота самовозгорания отходов металла и обтирочных материалов, пропитанных маслом; искры и электрические дуги при механическом повреждении изоляции электрических кабелей, подключенных к электродвигателям станков; тепловое проявление неисправного электрооборудования, осветительных и силовых сетей (короткие замыкания, перегрузки, большие переходные сопротивления); открытый огонь при грубых нарушениях противопожарного режима (курение, применение факелов, паяльных ламп, сварочные и другие огневые ремонтные работы).

Распространению пожара в цехах механической обработки металлов способствуют горючие конструкции зданий, технологические коммуникации, воздуховоды систем вентиляции, разлившиеся горючие жидкости и др.

Особенности пожарной опасности процессов механической обработки магния, титана, циркония и их сплавов.

Магний, титан, цирконий и их сплавы также подвергают точению, сверлению, фрезерованию, шлифованию. Для этого используется стандартное технологическое оборудование, применяемое для механической обработки металлов. Повышать пожарную опасность процессов механической обработки магния, титана, циркония и их сплавов будет способность их образовывать взрывоопасные смеси пыли с воздухом, склонность этих пылей к электризации и самовозгоранию в контакте с водой и маслами.

Магний - это серебристо-белый металл. Удельный вес 1,74 г/см , температура плавления 650 °С. Пыль магния с воздухом образует взрывоопасные смеси. НКПР пыли магния 20 г/м . Пыль магниевых сплавов воспламеняется от маломощных источников зажигания, загорается даже от искры, горение носит взрывной характер. Во влажной среде, в контакте с маслом, пыль и стружки магния склонны к самовозгоранию. Пыль магния склонна к электризации. Магний реагирует с водой с выделением водорода.

Титан - это серебристо-белый металл. Удельный вес 4,5 г/см , температура плавления 1165 °С, химически стойкий. Пыль титана при повышенной температуре, особенно в виде тонкой стружки и в порошкообразном состоянии, легко реагирует с кислородом, галогенами, серой. Пыль титана склонна к самовозгоранию в контакте с маслами, во взвешенном состоянии взрывоопасна.

Цирконий - это серебристо-белый металл. Удельный вес 6,45 г/см , температура плавления 1852 °С. Твердый, химически стойкий. При горении разлагает воду, взвешенная в воздухе пыль взрывоопасна.

Полезная информация: