Пожарная безопасность процессов транспортирования горючих газов

Для сжатия и транспортирования газов применяют специальные машины, называемые компрессорами. Основными параметрами, характеризующими работу компрессора, являются производительность (Q), начальное (р1) и конечное (р2) давления, степень сжатия (с = р2/р1), мощность на валу компрессора (N).

В зависимости от значения степени сжатия компрессионные машины подразделяют на вентиляторы, газодувки, компрессоры. Вентиляторы - это машины со степенью сжатия с < 1,15, которые применяются для транспортирования больших количеств газов при низких давлениях. Газодувки (1,15 < с < 3,0) применяются для транспортирования значительных количеств газов при существенных гидравлических сопротивлениях системы, в которой перемещается газ. Компрессоры (с > 3,0) применяются для создания высоких давлений.

В зависимости от создаваемого рабочего давления все компрессоры делятся: на вакуумные (начальное давление газа ниже атмосферного), низкого (конечное давление газа 0,115 - 1,0 МПа), высокого (конечное давление 10 - 100 МПа) и сверхвысокого (конечное давление свыше 100 МПа) давления.

По принципу сжатия компрессоры подразделяют на объемные и динамические. В объемных компрессорах сжатие происходит в результате периодического уменьшения объема, занимаемого газом. Их подразделяют на поршневые, мембранные и роторные. В динамических компрессорах сжатие происходит в результате непрерывного создания ускорений в потоке газа. Наибольшее распространение в группе объемных компрессоров получили поршневые и роторные компрессоры. Работа этих машин выполняется путем всасывания и вытеснения газовых сред твердыми телами - поршнями, пластинами, зубцами, движущимися в цилиндрах и корпусах специальных форм.

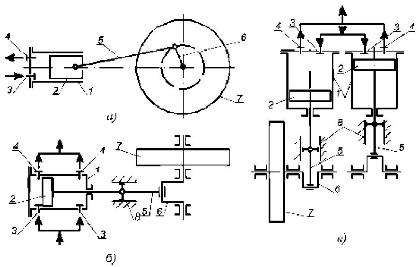

Поршневые компрессоры по числу ступеней сжатия делят на одноступенчатые, двухступенчатые и многоступенчатые, а по характеру действия - на компрессоры простого (одинарного) и двойного действия. В поршневых компрессорах простого действия (рисунок 2.17, а) за один двойной ход поршня происходит одно всасывание и одно нагнетание, а в компрессорах двойного действия (рисунок 2.17, б) - два всасывания и два нагнетания.

Одноступенчатые компрессоры изготовляют горизонтальными и вертикальными. Горизонтальные компрессоры обычно являются машинами двойного действия, а вертикальные - простого действия.

В одноступенчатом горизонтальном компрессоре простого действия (рисунок 2.17, а) поршень 2 передвигается в цилиндре 1. С одной стороны цилиндр закрыт крышкой, имеющей всасывающий 3 и нагнетательный 4 клапаны. Поршень соединен непосредственно с шатуном 5 и кривошипом 6, на валу которого установлен маховик 7. При ходе поршня слева направо в пространстве между крышкой цилиндра и поршнем создается разрежение. Под действием разности давлений во всасывающей линии и цилиндре открывается клапан 3, и газ поступает в цилиндр. При ходе поршня справа налево всасывающий клапан закрывается, а находящийся в цилиндре газ сжимается поршнем до определенного давления р2, при котором открывается клапан 4, и газ выталкивается в нагнетательную линию. После этого цикл повторяется снова.

Рисунок 2.17 - Поршневые компрессоры простого действия:

а - одноцилиндровый простого действия; б - одноцилиндровый двойного действия; в - двухцилиндровый простого действия.

В одноступенчатом компрессоре двойного действия (рисунок 2.17, б) имеется два всасывающих 3 и два нагнетательных 4 клапана. Устройство таких компрессоров сложнее, но производительность их практически в два раза больше, чем компрессоров простого действия (при одинаковых массе и занимаемой площади).

Для охлаждения сжатого газа цилиндр, а иногда и крышки компрессоров снабжают водяными рубашками.

Для увеличения производительности рассмотренных компрессоров их изготовляют многоцилиндровыми. На рисунке 2.17, (в) представлен компрессор с двумя цилиндрами, по существу являющийся сдвоенным компрессором простого действия с приводом от одного коленчатого вала и кривошипами, сдвинутыми друг относительно друга на угол 90 или 180°.

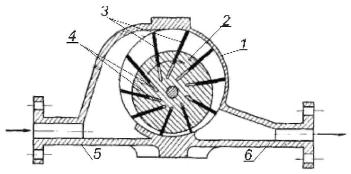

Наряду с поршневыми компрессорами применяются роторные компрессоры одной из разновидностью которых являются компрессоры пластинчатого (шиберного) типа. Общее устройство такого компрессора представлено на рисунке 2.18. При вращении массивного ротора 2, в продольных пазах (прорезях) 4 которого могут свободно перемещаться пластины 3, газ захватывается в межлопастные пространства, переносится от всасывающего патрубка 5 к нагнетательному 6 и вытесняется в трубопровод.

Рисунок 2.18 - Роторный компрессор пластинчатого (шиберного) типа.

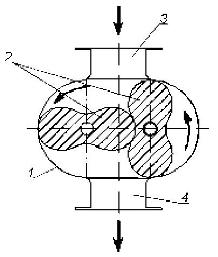

В компрессорах с двухлопастными роторами (рисунок 2.19) на двух параллельных валах в корпусе 1 вращаются два ротора 2. Один из них приводится во вращение от электродвигателя, второй связан с зубчатой передачей, передаточное число которой равно единице. Роторы 2 плотно прилегают друг к другу и к стенкам корпуса 1, образуя две разобщенные камеры, в одной из которых происходит всасывание через патрубок 5, а в другой - нагнетание через патрубок 4, при поступлении в который газ сжимается и выталкивается в напорный трубопровод.

Роторные компрессоры применяют при средних производительностях (до 5000 - 6000 м3/ч) и избыточном давлении до 1,0 МПа.

Рисунок 2.19 - Ротационный компрессор (газодувка) с двухлопастными роторами.

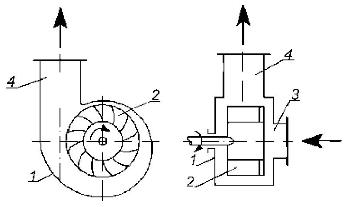

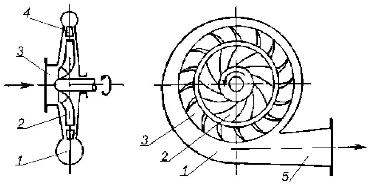

К динамическим относятся центробежные, осевые и струйные компрессоры. Основными типами их являются вентиляторы, турбогазодувки и турбокомпрессоры. Центробежные компрессоры по принципу действия и характеристикам аналогичны центробежным насосам. В спиралевидном корпусе 1 центробежного вентилятора низкого давления (рисунок 2.20) вращается рабочее колесо 2 с большим числом лопаток. Газ поступает по оси колеса через всасывающий патрубок 3, захватывается лопатками и выбрасывается из корпуса через нагнетательный патрубок 4. Рабочие колеса вентиляторов среднего и высокого давления имеют относительно большую ширину, лопатки их загнуты вперед.

Рисунок 2.20 - Центробежный вентилятор.

Одноступенчатые турбогазодувки (рисунок 2.21) являются разновидностью вентиляторов высокого давления. В спиралевидном корпусе 1 вращается колесо 2 с лопатками внутри направляющего аппарата 3, в котором кинетическая энергия газа преобразуется в потенциальную энергию давления. Газ в турбогазодувку поступает через всасывающий патрубок 4, сжатый газ выходит через нагнетательный патрубок 5.

В многоступенчатых турбогазодувках на валу устанавливают несколько колес с лопатками (обычно 3 - 4). Диаметры колес в многоступенчатой турбогазодувке постоянны, но ширина их снижается в направлении от первого колеса к последнему. Этим достигается возможность сжатия в каждой последующей ступени без изменения числа оборотов вала и формы лопаток рабочих колес. Степень сжатия в турбогазодувках не превышает 3 - 3,5.

Рисунок 2.21 - Турбогазодувка.

Турбокомпрессоры по устройству аналогичны турбогазодувкам, но создают более высокие степени сжатия. В них устанавливают большее число колес, чем в турбогазодувках, причем колеса имеют разный диаметр. Часто рабочие колеса турбокомпрессоров секционируют и располагают их в двух или трех корпусах. В пределах каждого корпуса колеса имеют одинаковый диаметр, но разную ширину.

При сжатии ГГ взрывопожароопасные концентрации внутри компрессора не образуются, а могут возникнуть, если по каким-либо причинам внутрь компрессора поступит окислитель в количестве достаточном для разбавления газа до концентрационных пределов распространения пламени. Поступление окислителя (воздуха) в компрессор может произойти, когда образуются неплотности на стороне всасывания при давлении ниже атмосферного, если по какой-либо причине ликвидируется подпор со стороны всасывания. При незначительных неплотностях компрессора количество подсасываемого воздуха мало, поэтому опасность разбавления до взрывопожароопасных концентраций реальна лишь для газов с высоким верхним концентрационным пределом распространения пламени (водород, ацетилен). Наибольшая опасность возникает при подсосе концентрированного окислителя (кислорода) в процессе сжатия ГГ.

Характерными источниками зажигания в компрессорах являются: тепловое проявление механической энергии (тепло удара, тепло трения, тепло сжатия); тепловое проявление электрической энергии (короткое замыкание, большое переходное сопротивление, перегрузка, искрение); тепловое проявление химической энергии (самовозгорание пропитанных маслом волокнистых материалов).

Пожарную опасность представляют и воздушные компрессоры. Пожарная опасность их заключается в том, что внутри машин может образоваться горючая среда, т.к. там есть окислитель (воздух) и горючее вещество (смазочное масло). Основная причина взрывов воздушных компрессоров связана с самовозгоранием нагара масляных отложений, которые образуются в результате испарения, последующей конденсации и оседания в коммуникациях масел, применяемых для смазки цилиндров и механизмов движения.

Полезная информация: