Пожарная безопасность процессов нагревания водяным паром

Насыщенный водяной пар обычно применяют при давлениях до 1,0 - 1,2 МПа, что соответствует температурам нагревания до 190 °С. Применение этого способа нагревания обусловлено многими достоинствами насыщенного водяного пара как теплоносителя, среди которых необходимо отметить высокий коэффициент теплоотдачи; большое количество теплоты, выделяющейся при конденсации пара; равномерность обогрева; возможность тонкого регулирования температуры нагревания путем изменения давления пара; возможность передачи пара на большие расстояния.

Основной недостаток водяного пара, ограничивающий его практическое применение, - это значительное возрастание давления с увеличением температуры. Вследствие этого применение насыщенного пара в случаях, когда необходимо получение высоких температур при низком давлении, затруднительно.

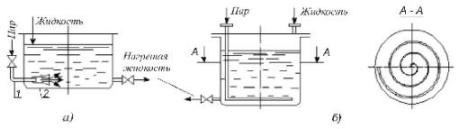

При нагревании насыщенным водяным паром различают «острый» и «глухой» пар. При нагревании «острым» паром (рисунок 3.1), пар вводят непосредственно в нагреваемый продукт. Этот способ нагрева используют в тех случаях, когда допустимо смешение нагреваемой среды с образующимся при конденсации пара конденсатом. При нагреве «острым» паром лучше используется энтальпия пара, т.к. паровой конденсат смешивается с нагреваемой жидкостью, в результате чего их температуры выравниваются. К тому же при вводе «острого» пара через барботер (трубу, закрытую с конца, расположенного у дна аппарата, и снабженную значительным числом мелких отверстий) происходит не только нагревание жидкости, но и интенсивное ее перемешивание.

Рисунок 3.1 - Устройства для обогрева жидких сред «острым» водяным паром:

а - бесшумный сопловой подогреватель (1 - сопло; 2 - смешивающий диффузор); б - паровой барботер.

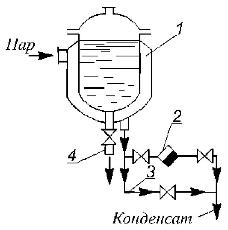

Нагревание «острым» паром в технологических процессах используют редко, т.к. в большинстве случаев смешение нагреваемой жидкости и конденсата пара недопустимо. На практике значительно чаще нагревание, насыщенным паром осуществляют через разделяющую стенку, так называемым «глухим» паром (рисунок 3.2). В этом случае водяной пар не соприкасается с нагреваемой средой, а теплоотдача от пара к среде идет через разделяющую стенку. При этом способе нагревания пар, соприкасаясь с более холодной стенкой, конденсируется на ней, и конденсат в виде пленки стекает по поверхности стенки. Пар практически всегда вводят в верхнюю часть аппарата, а образующийся конденсат отводят из его нижней части через конденсатоотводчик.

Рисунок 3.2 - Схема устройства нагревания «глухим» водяным паром:

1 - паровая рубашка; 2 - конденсатоотводчик; 3 - обводная линия; 4 - патрубок для слива продукта.

Для осуществления нагрева «глухим паром» применяются теплообмен-ные аппараты или теплообменники. Теплообменные аппараты подразделяются в зависимости от формы поверхности, вида теплоносителей, способа передачи теплоты. В соответствии с последним показателем их можно классифицировать на поверхностные (рекуперативные), смесительные (контактные) и регенеративные.

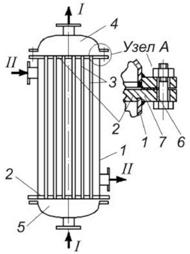

Наиболее значительную и важную группу теплообменных аппаратов, используемых в процессах нагревания, представляют собой поверхностные теплообменники. В поверхностных теплообменниках теплоносители разделены стенкой, причем теплота передается через поверхность этой стенки. Из поверхностных теплообменников наиболее распространены кожухотрубчатые. На рисунке 3.3 показан вертикальный кожухотрубчатый теплообменник с неподвижными трубными решетками 2, в которых закрепляются трубы 3. К кожуху 1 с помощью болтов 6 и прокладок 7 крепятся крышка 4 и днище 5. Теплоноситель I протекает по трубам, а теплоноситель II - по межтрубному пространству. Теплота от одного теплоносителя другому передается через поверхность стенок труб. Нагреваемый теплоноситель подается снизу, а охлаждаемый теплоноситель - сверху вниз противотоком. Такое движение теплоносителей способствует более эффективному переносу теплоты, т.к. при этом происходит совпадение направления движения каждого теплоносителя с направлением, в котором стремится двигаться данный теплоноситель под влиянием изменения его плотности при нагревании или охлаждении.

Если разность температур труб и кожуха достаточно велика (больше 50 °С), то трубы и кожух удлиняются существенно неодинаково, что приводит к значительным напряжениям в трубных решетках, нарушению плотности соединения труб с трубными решетками, а это может привести к смешению теплоносителей или деформации труб. Поэтому при разностях температур труб и кожуха более 50 °С и значительной длине труб применяют теплообменники нежесткой конструкции, в которых возможно перемещение труб по отношению к кожуху аппарата.

Рисунок 3.3 - Кожухотрубчатый теплообменник жесткой конструкции.

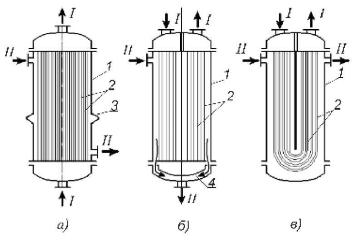

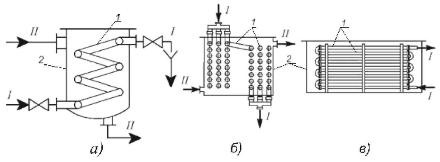

На рисунке 3.4 представлены некоторые конструкции кожухотрубчатых теплообменников с компенсацией неодинаковости температурных удлинений труб и кожуха. На рисунке 3.4, (а) показана схема теплообменника с линзовым компенсатором 3 на корпусе. В этом аппарате температурные деформации компенсируются осевым сжатием или расширением компенсатора. Теплообменники с линзовыми компенсаторами применяют при небольших температурных деформациях (не более 10 - 15 мм) и невысоких давлениях в межтрубном пространстве (не более 0,5 МПа). Теплообменник с плавающей головкой (рисунок 3.4, б) применяют при значительных относительных перемещениях труб и кожуха, поскольку в нем одна из трубных решеток не соединена с кожухом и может свободно перемещаться вдоль оси при температурных удлинениях. В теплообменнике с и-образными трубами (рисунок 3.4, в) оба конца труб закреплены в одной трубной решетке, что позволяет трубам свободно удлиняться. В аппаратах этого типа, так же как и в аппарате с плавающей головкой, наружные стенки труб довольно легко очищать от накипи и загрязнений при выемке всей трубчатки из кожуха. Однако в этом аппарате усложняется монтаж труб, затруднена очистка их внутренних стенок.

Рисунок 3.4 - Кожухотрубчатые теплообменники с компенсацией неодинаковости температурных удлинений труб и кожуха:

I, II - теплоносители; 1 - кожухи; 2 - трубы; 3 - линзовый компенсатор; 4 - плавающая головка.

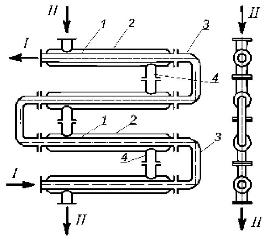

Двухтрубные теплообменники часто называют теплообменниками типа «труба в трубе». Они представляют собой набор последовательно соединенных элементов, состоящих из двух концентрически расположенных труб (рисунок 3.5). Теплоноситель I движется по внутренним трубам 1, теплоноситель II - по кольцевому зазору между внутренними и наружными 2 трубами. Внутренние трубы 1 соединяются с помощью калачей 3, а наружные - с помощью соединительных патрубков 4. Поскольку сечения внутренней трубы и кольцевого зазора невелики, то в этих теплообменниках достигаются значительные скорости движения теплоносителей (до 3 м/с), что приводит к увеличению коэффициентов теплопередачи и тепловых нагрузок, замедлению отложения накипи и загрязнений на стенках труб.

Рисунок 3.5 - Двухтрубный теплообменник типа «труба в трубе».

Основным теплообменным элементом в змеевиковых теплообменниках является змеевик-труба. На рисунке 3.6, (а, б) показаны погружные теплообменники с одним (а) и несколькими (б) спиральными змеевиками I, по которым движется теплоноситель. Змеевики погружаются в жидкость (теплоноситель II), находящуюся в корпусе аппарата. Часто в погружных теплообменниках устанавливают змеевики из прямых труб 1 (рисунок 3.6, в), соединенных калачами.

Рисунок 3.6 - Аппараты с погружными теплообменниками.

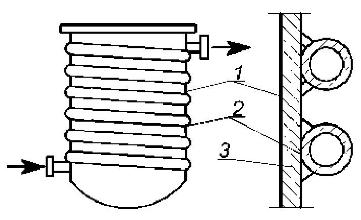

Широкое применение в технике находят теплообменники с наружными змеевиками (рисунок 3.7), применение которых позволяет проводить процесс при высоких давлениях (до 6 МПа).

Рисунок 3.7 - Аппарат с наружными змеевиками:

1 - корпуса аппаратов; 2 - змеевики; 3 - металлическая прокладка.

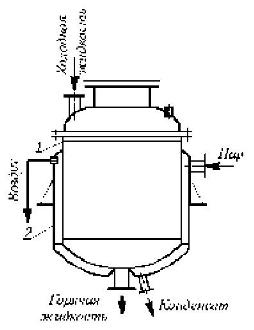

Для обогрева (охлаждения) сосудов для проведения химических реакций используют аппараты с греющей рубашкой (рисунок 3.8). Они работают под избыточным. Для обеспечения более интенсивной теплоотдачи от стенки к содержимому аппарата внутри него располагают механическую мешалку. Корпус 1 аппарата снабжен с наружной стороны рубашкой 2, в которую подают греющий агент или охлаждающий теплоноситель. Давление теплоносителя в рубашке может составлять 0,6 - 1,0 МПа.

Рисунок 3.8 - Аппарат с греющей рубашкой.

При нормальном режиме работы внутренний объем всех типов теплообменников полностью заполнен теплоносителем и нагреваемым продуктом, что исключает образование горючей среды внутри таких аппаратов. Горючая среда может образоваться только в помещениях или на открытых площадках при повреждении теплообменников, по причине образования повышенных давлений, температурных воздействий и коррозии.

Полезная информация: