Пожарная безопасность процессов окраски

Для процессов окраски ЛКМ свойственны следующие стадии:

- приготовление рабочих составов ЛКМ;

- подготовка поверхности изделий под окраску (удаление ржавчины, окалины, старых покрытий, обезжиривание и нанесение преобразователей ржавчины);

- нанесение ЛКМ;

- сушка лакокрасочных покрытий;

- обработка поверхности лакокрасочных покрытий (шлифование, полирование).

На стадии приготовления рабочих составов ЛКМ доводят до рабочей вязкости и фильтруют. Эти работы могут проводиться вручную, либо механизированным способом в отдельных помещениях, называемых краскоприготовитель-ными отделениями. На некоторых предприятиях в краскоприготовительном отделении имеется участок, оборудованный краскотерками или другим оборудованием для приготовления нестандартных шпатлевок, замазок и некоторых лакокрасочных материалов, а также смесителями для густых паст.

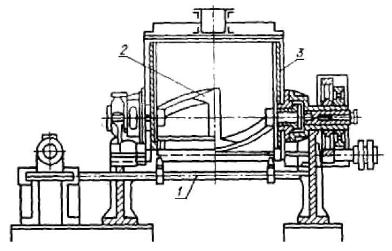

Смеситель для приготовления густых паст, шпатлевок и замазок (рисунок 5.1) представляет собой емкость с горизонтально вращающимися /-образными лопастями 2, снабжен рубашкой 3 для подогрева паром или водой. Нагрев необходим при размешивании очень густых паст. Смеситель смонтирован на специальных поворотных приспособлениях 1 с червячной передачей. При вращении передачи смеситель наклоняется и паста выгружается. Изготовляют такие же смесители, но с разгрузкой через отверстие в дне корпуса.

Рисунок 5.1 - Горизонтальный смеситель для густых паст

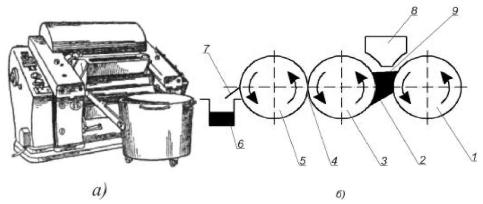

Для приготовления некоторых ЛКМ применяется оборудование для их растирания. На рисунке 5.2, (а) изображена трехвалковая краскотерочная машина. Она предназначена для перетирания густых лакокрасочных паст и шпатлевок. Машина имеет три горизонтально расположенных валка. Каждый крайний валок движется в направлении, противоположном движению среднего валка. Подшипники среднего валка 2 (рисунок 5.2, б) закреплены на станке неподвижно, а подшипники переднего 1 и заднего 3 валков можно перемещать по направляющим станины. Для перемещения валков 1 и 3 с целью изменить зазоры между ними служат различные устройства. Пасту загружают в бункер 8 с боковыми щеками, препятствующими сползанию пасты с валков. Из бункера паста 9 поступает в щелевой зазор 2, образованный двумя вращающимися в противоположные стороны валками 1 и 3, которые захватывают пасту и продавливают ее через зазор. Валок, имеющий большее число оборотов, снимает пасту с поверхности валка, вращающегося с меньшей скоростью, и переносит ее в зазор 4, образованный последующими валками 3 и 5. С последнего валка 5 паста снимается специальным ножом 7 и по лотку стекает в бак 6.

Рисунок 5.2 - Внешний вид (а) и схема работы (б) краскотерочной машины.

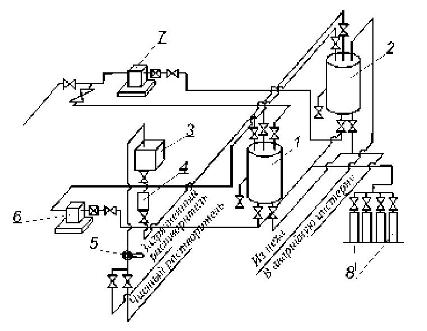

Подачу ЛКМ к рабочим местам осуществляют в таре специальной конструкции или централизованным способом, схема устройства которого показана на рисунке 5.3.

Рисунок 5.3 - Схема централизованного приготовления и подачи лакокрасочных материалов:

1 - бак-смеситель для перемешивания; 2 - бак-раздатчик; 3 - бак; 4 - мерник; 5 - кран; 6 - рециркуляционный насос; 7 - шестеренный насос; 8 - баллоны с инертным газом

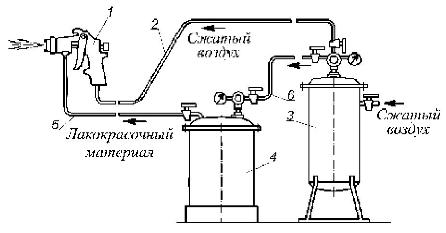

Воздушное распыление ЛКМ осуществляют краскораспылительными устройствами (рисунок 5.4), которые работают следующим образом. Очищенный в маслоотделителе 3 от воды и масла сжатый воздух под давлением 0,4 - 0,7 МПа по шлангу 2 поступает в краскораспылитель 1 и одновременно по шлангу 6 через редуктор давления в красконагнетательный бак 4. Под давлением сжатого воздуха ЛКМ по шлангу 5 поступает к краскораспылителю. В некоторых случаях (при значительном расходе ЛКМ) краскораспылитель подсоединяют непосредственно к трубе центральной системы подачи ЛКМ через редуктор понижения давления. В этом случае необходимость в красконагнетатель-ном баке 4 отпадает. Если расход ЛКМ небольшой, то он подается самотеком из стакана, расположенного на корпусе краскораспылителя. К недостаткам метода пневматического распыления относят образование окрасочной пыли; необходимость интенсивного отсасывания загрязненного воздуха; большие потери ЛКМ (30 - 60%); повышенный расход растворителей для доведения ЛКМ до рабочей вязкости.

Рисунок 5.4 - Краскораспылительная установка.

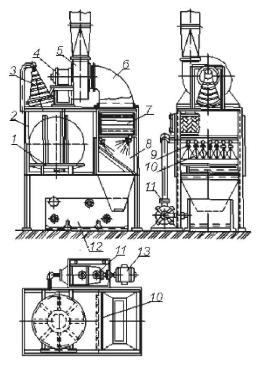

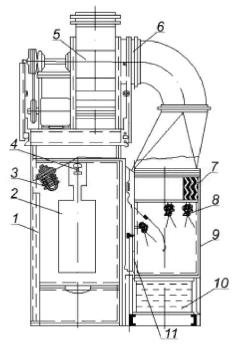

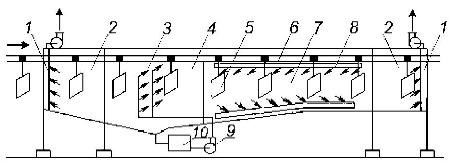

Нанесение лакокрасочных покрытий проводят в окрасочных камерах, которые по конструкции бывают тупикового (рисунок 5.5) и проходного (рисунок 5.6) типов. На промышленных предприятиях наибольшее распространение получили окрасочные камеры проходного типа.

Рисунок 5.5 - Распылительная камера тупикового типа:

1 - поворотный стол; 2 - корпус камеры; 3 - светильник; 4 - электромотор; 5 - вентилятор; 6 - воздухосборник; 7 - водоотделитель; 8 - гидрофильтр камеры; 9 - форсунки; 10 - краскоуловительная решетка; 11 - насос; 12 - ванна; 13 - электродвигатель.

Рисунок 5.6 - Распылительная камера проходного типа:

1 - проем; 2 - окрашиваемое изделие; 3 - электросветильник; 4 - подвеска конвейера; 5 - вентилятор; 6 - трубопровод; 7 - сепаратор; 8 - форсунка; 9 - наклонный щиток; 10 - ванна; 11 - решетка.

Одной из разновидностей камеры проходного типа является камера с экранным гидрофильтром (рисунок 5.7).

Рисунок 5.7 - Распылительная камера с экранным гидрофильтром.

Изделия, подаются в камеру на подвесном конвейере непрерывного действия, монорельс которого 1 крепится к перекрытию камеры. В торцовых стенах 7 камеры имеются проемы для прохода изделий и двери для входа рабочего. Корпус камеры опирается на ванну 5, наполненную водой. Ванна перекрыта решетчатым настилом 6. К задней стенке корпуса примыкает гидрофильтр 4. Со стороны камеры на гидроофильтр навешен экран 3, омываемый водой. Он предназначен для первичной очистки отсасываемого воздуха от окрасочной пыли. Дальнейшая очистка происходит в шахте гидрофильтра. Из гидрофильтра воздух отсасывается двумя центробежными вентиляторами 2. В верхней части камеры находится короб 9 системы приточной вентиляции. Перед поступлением воздуха в камеру он очищается от пыли и подается в камеру через сетчатые фильтры 8, расположенные по всему потолку камеры, где дополнительно очищается. Камера оснащена красконагнетательным баком с мешалкой, настенным масло-, водоотделителем и краскораспылителем со шлангом.

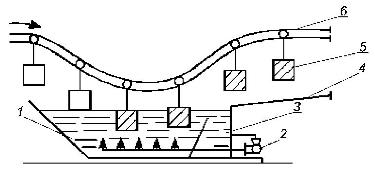

Способ окраски окунанием (рисунок 5.8) находит применение при конвейерной технологии, когда окрашенные изделия сразу подаются на сушку. Изделия окунают в ванну с помощью подъемных устройств.

Рисунок 5.8 - Схема установок для окраски окунанием:

а - с ручным погружением изделий; б - с конвейерным погружением изделий; 1 - ванна; 2 - насос; 3 - карман; 4 - сточный лоток; 5 - изделие; 6 - конвейер.

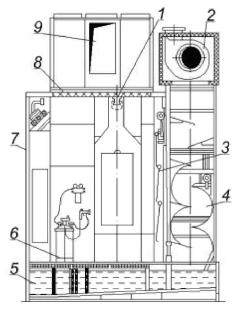

Способ окраски струйным обливанием и обливанием с последующей выдержкой в парах растворителя (рисунок 5.9) заключается в том, что изделие обильно обливают краской и направляют в камеру или туннель, в которых находятся пары растворителя.

Рисунок 5.9 - Схема установки для окраски изделий струйным обливом:

1 - воздушные завесы; 2 - входной и выходной тамбуры; 3 - контур с соплами; 4 - камера облива; 5 - изделие; 6 - конвейер; 7 - паровой туннель; 8 - рециркуляционная вентиляция; 9 - насос; 10 - красочный бак.

Здесь лишняя краска с изделия стекает, а оставшаяся равномерно покрывает его поверхность. Этот способ окраски имеет ряд преимуществ по сравнению с другими: сокращаются расходы ЛКМ; имеется возможность применять конвейеры; создаются благоприятные условия для автоматизации процесса, в том числе и для автоматизации систем противопожарной защиты; резко уменьшается количество краски в системе (по сравнению с окраской окунанием), что способствует уменьшению масштабов возможного пожара.

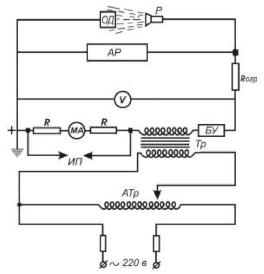

Суть способа окраска в электрическом поле высокого напряжения состоит в том, что при введении струи распыленной краски в электрическое поле высокого напряжения частицы ее электризуются и притягиваются к положительному электроду (или заряженной детали) и осаждаются на окрашиваемой поверхности равномерным слоем, с минимальными потерями. Принципиальная электрическая схема установки для окраски в электрическом поле приведена на рисунке 5.10.

Рисунок 5.10 - Принципиальная электрическая схема установки для окраски в электрическом поле:

ОД - окрашиваемая деталь; Р - распылитель; АР - автоматический разрядник; Яогр - ограничительное сопротивление; V - вольтметр; Я - реостаты; МА - миллиамперметр; ВУ - выпрямительное устройство; ТР - высоковольтный трансформатор; ИП - искровой предохранитель; АТр - вариатор.

В качестве выпрямителей, предназначенных для получения постоянного тока высокого напряжения (130 кВ), могут применяться полупроводниковые селеновые или ламповые выпрямители. Положительный полюс от выпрямителя подается на землю и на окрашиваемые изделия, отрицательный - на распылители. Управляется установка дистанционно, с пульта управления. При электроокраске ЛКМ могут распыляться с помощью пневматических, электромеханических или электростатических распылителей.

Технологический процесс окраски изделия порошковым материалом состоит из следующих стадий:

- подготовка поверхности к окраске (обезжиривание, удаление загрязнений и окислов);

- нанесение слоя ПС на окрашиваемую поверхность;

- формирование пленки покрытия (оплавление, отверждение, охлаждение, оплавление).

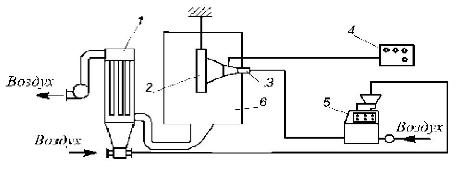

Существуют различные способы получения покрытия на основе ПС. Однако наиболее распространенным является способ нанесения порошковых материалов в электрическом поле высокого напряжения. Способ нанесения порошковых материалов в электрическом поле высокого напряжения основан на использовании силового взаимодействия электрических полей с заряженными частицами порошка. Заряженные частицы порошка перемещаются к противоположно заряженному изделию и осаждаются на его поверхности. Из-за низкой электропроводности порошковых материалов, заряженные частицы длительно сохраняют заряд, поэтому нет необходимости в предварительном нагреве изделия. Различают три разновидности нанесения порошка в электрическом поле: с помощью пневмо-распылителя или вращающейся чаши, в ионизированном псевдоожиженном слое, в облаке заряженных частиц. На рисунке 5.11 показана схема установки для нанесения порошка с помощью пневмораспылителя. Частицы порошка подаются на распылитель 3, к которому подведен постоянный ток высокого напряжения 4. Выходя из распылителя 3 частицы порошка заряжаются и под влиянием электрического поля направляются к противоположно заряженному изделию 2 и оседают на нем. Не осевшие частицы порошка улавливаются в рекуперационной системе 1 и возвращаются в питающее устройство установки 5 для дальнейшего использования. Напыленный на изделие в камере напыления 6, порошок сохраняет свой заряд в течение нескольких дней.

Рисунок 5.11 - Схема установки для нанесения порошковых материалов в электрическом поле.

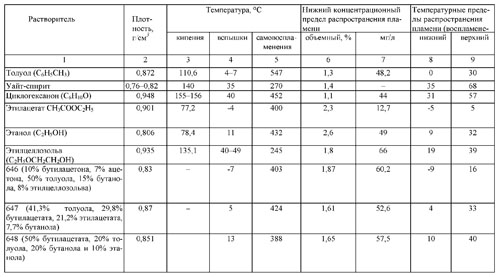

Горючую среду при проведении процессов окраски образуют применяемые ЛКМ, в составе которых находится до 80% легковоспламеняющихся растворителей (показатели пожаровзрывоопасности приведены в таблице 4.1), образующиеся при испарении растворителей пары, отложения ЛКМ и нанесенные на поверхность окрашенных изделий ЛКМ. Горючая среда может образоваться в оборудовании, воздуховодах систем вентиляции, емкостях с ЛКМ, а также в производственных помещениях. Образованию горючей среды способствует образование окрасочного тумана и нарушение работы вентиляционных систем.

ПС (показатели пожаровзрывоопасности приведены в таблице 4.2) также в смеси с воздухом могут образовывать взрывоопасные смеси.

Источниками зажигания при окраске изделий и материалов могут являться:

- теплота самовозгорания отложений лаков и красок (в окрасочных камерах, воздуховодах систем вытяжной вентиляции, вентиляторах), промасленных обтирочных материалов, а также отходов нитрокрасок при их хранении;

- теплота химических реакций при использовании лаков с отвердителями, пластификаторами и т. п.;

- искровые разряды статического электричества при распылении и перемещении по трубам ЛКМ, а также при работе транспортеров;

- теплота трения подшипников вентиляторов, двигателей и других вращающихся механизмов при нарушении режима смазки, перекосе валов, загрязнении поверхности слоем отходов ЛКМ, чрезмерной затяжке;

- искры удара и трения при повреждении вентиляторов, работе стальным инструментом и т.д.;

- тепловые проявления неисправного электрооборудования, ударов молнии и ее вторичных проявлений, а также газосварочных работ.

Специфическими источниками зажигания при окраске в электрическом поле высокого напряжения могут быть искры в результате разряда, которые возникают в случае внезапного значительного повышения напряжения в сети или при нарушении установленного расстояния между распылителем и окрашиваемым изделием в момент его раскачивания. Кроме того, искры могут образовываться в местах присоединения электропроводов к трансформатору, заземляющему устройству, на пульте управления, а также в других местах, где возможно нарушение изоляции, пробои или замыкание на корпусе при нарушении изоляции, пробое, замыкании на корпус и т.д.

Распространение пожара при окраске изделий происходит по поверхности окрашенных изделий, отложениям ЛКМ на внутренних поверхностях окрасочных камер, воздуховодов, оборудования и конструкций, по воздуховодам систем вентиляции, поверхности разлившихся ЛКМ, транспортерам для перемещения изделий, через дверные, оконные и технологические проемы.

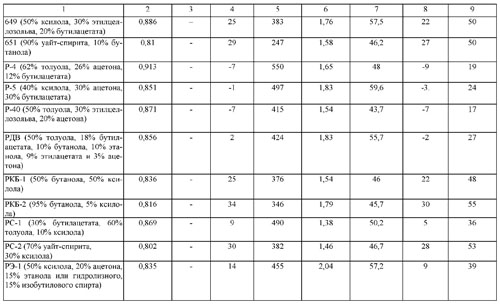

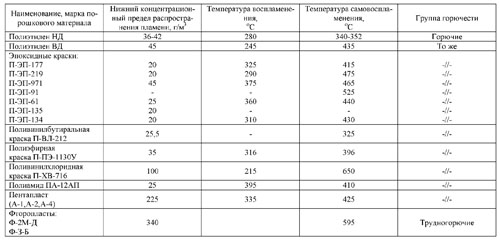

Таблица 4.1. Показатели пожаровзрывоопасности растворителей

Полезная информация: