Пожарная безопасность эндотермических процессов

К эндотермическим процессам относятся процессы дегидрирования, пиролиза и другие.

Дегидрирование - это химический процесс отщепления атомов водорода от органических соединений. Дегидрированием получают мономеры для производства синтетических каучуков, пластических масс, ионообменных смол и других веществ. Дегидрированием парафиновых и олефиновых углеводородов получают высокооктановые бензины, ароматические и диеновые углеводороды.

Процессы дегидрирования в промышленных условиях проводятся при относительно высоких температурах (от 200 °С до 600 - 650 °С), в присутствии катализатора и при подводе тепла в зону реакции. Для увеличения выхода продукта процесс осуществляют при давлениях, близких к атмосферному или под вакуумом. Понижение давления достигается введением разбавителей (водяного пара, азота, водорода, двуокиси углерода и др.), которые снижают парциальное давление исходных продуктов.

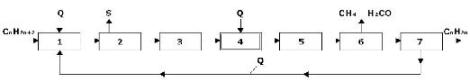

Дегидрирование парафиновых углеводородов проводят в парогазовой фазе, по принципиальной технологической схеме приведенной на рисунке 7.9, на поверхности твердых катализаторов (окиси хрома, никеля) при температуре 530 - 560 °С. Исходное сырье испаряют, превращают в перегретый пар и подают в реакторы дегидрирования.

Рисунок 7.9 - Принципиальная технологическая схема дегидрирования парафиновых углеводородов:

1 - испарение углеводородного сырья; 2 - сероочистка; 3 - нагревание; 4 - реактор с кипящим слоем катализатора; 5 — очистка от катализаторной пыли и смол; 6 - выделение газов (Н2, СО, СН4, С2Н8,); 7 - выделение конечного продукта (олефинов); 8 - возвращение предельных углеводородов на дегидрирование.

После проведения реакции смесь газов (контактный газ) очищают от пыли катализатора и охлаждают. При этом тяжелые углеводороды конденсируются и отделяются в сепараторах. Дальнейшее разделение газов осуществляется абсорбцией и ректификацией.

Катализатор через определенное время требует регенерации, которая осуществляется путем подачи воздуха для выжигания смолистых отложений и кокса. Регенерацию проводят в специальных регенераторах, соединенных с реакторами.

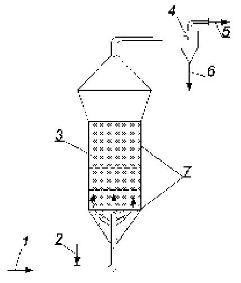

Процессы дегидрирования осуществляются преимущественно в реакторах с «кипящим» слоем катализатора (рисунок 7.10). Катализатор находится на распределительных решетках. Перегретые пары (газы) пропускают снизу вверх через решетки с такой скоростью, чтобы частицы катализатора пришли в движение, а весь слой перешел из неподвижного в подвижное (взвешенное) состояние. При таком состоянии слой напоминает кипящую жидкость.

Рисунок 7.10 - Схема реактора с «кипящим» слоем катализатора:

1 - подача исходной смеси; 2 - подача свежего катализатора; 3 - реактор; 4 - циклон; 5 - линия продуктов реакции; 6 - отработанный катализатор; 7 - распределительные решетки.

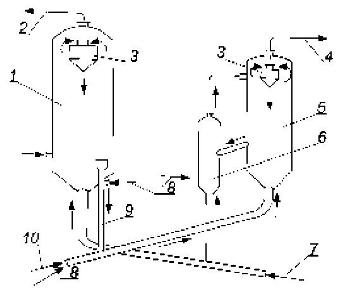

В «кипящем» слое происходит мгновенное выравнивание температуры, интенсифицируются процессы тепломассообмена, активность катализатора повышается. Этот способ имеет существенный недостаток - унос катализатора из реактора (особенно мелких частиц). Улавливание пыли осуществляется в циклонах и электрофильтрах. Использование двухаппаратной системы «реактор - регенератор» (рисунок 7.11), позволяет непрерывно осуществлять процессы дегидрирования и восстановления катализатора.

Рисунок 7.11 - Схема реактора с кипящим слоем и регенератора для восстановления активности катализатора:

1 - регенератор; 2 - линия регенерационных газов; 3 — батарейный циклон; 4 - продукты реакции на разделение; 5 - реактор; 6 - отпарная колонна; 7 - горячий воздух; 8 - подача водяного пара; 9 - подача восстановленного катализатора в реактор; 10 - подача сырья.

Горючую среду в процессах дегидрирования составляют горючие продукты, заполняющие реактор, и соединенный с ним регенератор, в который подается воздух, пары и газы. При повышении давления в реакторе горючие пары и газы могут попасть в регенератор, при повышении давления в регенераторах воздух может перейти в реактор (в обоих случаях могут образоваться взрывоопасные смеси).

Причины повышения давления:

- попадание воды из котла-утилизатора в систему отвода продуктов горения из регенератора;

- прекращение подачи воды в конденсаторы холодильники или при внезапном отключении компрессоров;

- образование пробок в линиях транспорта катализатора может нарушить работу системы «реактор - регенератор» и обусловить попадание газов в регенератор;

- недостаточная подача горячего воздуха в регенератор или сильное загрязнение катализатора горючими отложениями (происходит с образованием окиси углерода, которая с воздухом образует взрывоопасные концентрации).

Температура при проведении процессов дегидрирования колеблется в пределах 0 - 300 °С, давление в пределах 150 - 200 МПа. Потому характерным источником зажигания будут тепловое проявление химических процессов и нагретые поверхности оборудования.

Пути распространения пожара: взрыв, растекание горючих жидкостей, горение их на больших площадях.

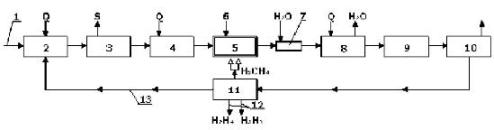

Пиролиз - это разложение органических соединений, сопровождающееся их деструкцией. Пиролиз происходит под действием высоких температур (более 700 °С) и осуществляется в газопаровой фазе без доступа воздуха. Принципиальная технологическая схема пиролиза углеводородов приведена на рисунке 7.12. Пиролиз может сопровождаться процессом полимеризации.

Рисунок 7.12 - Принципиальная технологическая схема пиролиза углеводородов:

1 - углеводородное сырье; 2 - испарение; 3 - сероочистка; 4 - подогрев; 5 - пиролиз в реакторе «трубчатая печь»; 6 - подача водяного пара; 7 - процесс закалки; 8 - охлаждение пирогаза и выделение смолы; 9 - сжатие компрессорами; 10 - освобождение от легких смол и паров воды; 11 - газоразделение (низкотемпературная ректификация и абсорбция; 12 - готовая продукция; 13 - возврат тяжелых УВ на пиролиз.

Под действием высоких температур углеводороды разлагаются с образованием предельных и непредельных углеводородов с более низким молекулярным весом. Сырьем для пиролиза являются продукты переработки нефти, попутные газы нефтедобычи и газы, выделяющиеся из нефти, природные углеводороды. Например, при пиролизе пропана получаются этилен и метан, пропилен, ацетилен и другие углеводороды. Реакция пиролиза этилена имеет вид:

При пиролизе происходит целый комплекс превращений, из которых можно выделить две основные группы реакций:

- первичные реакции (реакции, связанные с распадом исходного сырья, ведущие к образованию значительного количества непредельных углеводородов);

- вторичные реакции (реакции синтеза новых углеводородов, образующихся в результате взаимодействия продуктов первичного распада).

Первичные реакции протекают при высоких температурах (чем меньше молекулярный вес углеводорода, тем более высокая температура необходима для его разложения). Так, метан разлагается при температуре 900 °С; этан - выше 600 °С; пропан - выше 500 °С.

Вторичные реакции при пиролизе протекают по механизму дегидрирования, полимеризации и поликонденсации.

Пиролиз осуществляется в реакторах полного вытеснения (трубчатых печах) показанном на рисунке 7.13. Перед пиролизом жидкость испаряют, пары и газы очищают от сернистых соединений, подогревают и подают в змеевик печи. Пиролизный газ на выходе из реактора подвергают резкому охлаждению (закалке), чтобы прекратить реакцию, затем окончательно охлаждают, отделяют тяжелые (жидкие) углеводороды и осуществляют разделение, выделяя целевые продукты.

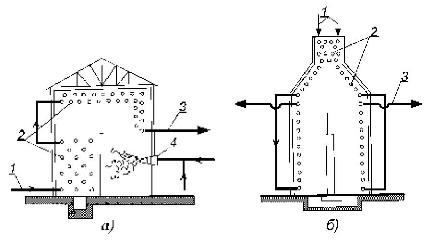

Рисунок 7.13 - Схемы трубчатых печей для пиролиза легких углеводородов:

а - с вертикальной конвекционной камерой; б - с вертикальной радиантной камерой: 1 - подача сырья; 2 - трубы змеевика; 3 - выход пиролизного газа; 4 - горелки.

Горючую среду в процессах пиролиза составляют углеводородные газы, которые используются в трубчатых печах и нагретые значительно выше температуры самовоспламенения (при повышении температуры резко возрастает скорость и глубина пиролиза). Увеличение температуры на 15-20 °С сверх оптимального значения (800 °С) ускоряет пиролиз бутана, пропана и этана примерно в 2 раза. При высокой температуре увеличивается скорость реакций распада углеводородов до углерода и водорода, что сопровождается интенсивным коксообразованием. Увеличение содержания тяжелых углеводородов в сырье без соответствующей корректировки температуры может привести к интенсивному образованию кокса и прогару труб.

Специфические источники зажигания: открытый огонь пиролизных печей, раскаленные поверхности труб реакторов и кладка печей, самовозгорание сульфидов железа и др.

Путями распространения пожара, как правило, являются газовоздушные смеси.

Полезная информация: