Пожарная безопасность процессов измельчения твердых горючих материалов

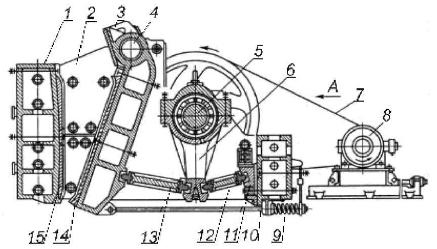

В химических, мукомольных, деревообрабатывающих, краскоприготови-тельных и других производствах находят применение процессы измельчения твердых материалов. Измельчение - это разрушение твердых тел до требуемых размеров. По размеру (крупности) измельченного продукта различают: грубое (300 - 100 мм), среднее (100 - 25 мм) и мелкое (25 - 1 мм) дробление; грубый (1000 - 500 мкм), средний (500 - 100 мкм), тонкий (100 - 40 мкм) и сверхтонкий (меньше 40 мкм) помол. Цель измельчения - получение продукта необходимой крупности и гранулометрического, или фракционного состава. Измельчение может быть сухим (как правило, при грубом и среднем дроблении) и мокрым (часто при мелком дроблении и помоле). Сухое измельчение проводят в воздушной среде или в инертных газах (при переработке окисляющихся, пожаро- и взрывоопасных, а также токсичных материалов). Мокрое измельчение (исходный материал смешивают с жидкостью, преимущественно с водой) применяют при обогащении руд методом флотации, при последующей обработке измельченного материала в виде суспензии (например, в производстве ТЮ2), при повышенной влажности материала и наличии в нем комкующихся примесей, при необходимости исключить пылеобразование. В процессах измельчения используются способы раздавливания, раскалывания, удара и истирания. Для измельчения применяются измельчающие машины, которые делятся на дробилки и мельницы. Дробилками называются машины для крупного и среднего измельчения. Дробилки бывают четырех типов: щековые, конусные, валковые и роторные. На рисунке 1.15 показана схема щековой дробилки. В щековой дробилке материалы разрушаются в рабочей камере, состоящей из подвижной щеки, неподвижной щеки (дробящие плиты) и стенок корпуса. Подвижная щека совершает колебательные движения, надавливает на измельчаемый материал, подаваемый через загрузочное отверстие в рабочую камеру. При сближении подвижной дробящей плиты с неподвижной плитой происходит разрушение дробимого материала. Поверхность дробящих плит обычно выполняют рифлеными, а на стенки рабочей камеры устанавливают защитные пластины из чугуна либо износостойкой стали. Щековые дробилки относятся к агрегатам цикличного действия.

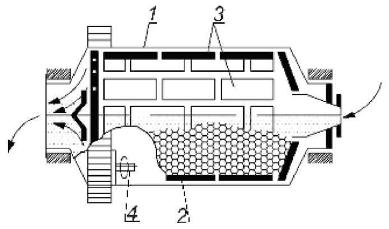

Мельницы - это машины для мелкого и тонкого измельчения, а также для коллоидного размола. Они бывают со свободными и закрепленными мелющими телами и без них. К машинам со свободными мелющими телами (металлические, керамические и другие шары, стержни, скатанная кремневая галька и др.) относятся: тихоходные вращающиеся барабанные мельницы - шаровые, стержневые, галечные (для грубого, среднего и тонкого помола); быстроходные мельницы - центробежно-шаровые, вибрационные, планетарные, магнитные, бисерные и др. (для тонкого и сверхтонкого помола).

Рисунок 1.15 - Схема щековой дробилки:

1 - стенка корпуса; 2 - боковая щека; 3 - подвижная щека; 4 - ось; 5 - вал; 6 - шатун; 7 - ременная передача; 8 - электродвигатель; 9 - пружина; 10 - тяга; 11 - упор; 12,13 - распорная плита; 14,15 - дробящие плиты.

На рисунке 1.16 показана схема устройства барабанной шаровой мельницы. Такие мельницы загружены мелющими телами обычно на 35-40% объема, в межшаровом пространстве находится материал, который измельчается в результате совместного действия шаров и крупных кусков, а также взаимного истирания.

Сухое тонкое измельчение и сухой размол горючих материалов является взрывопожароопасными процессами, т.к. готовый мелкодисперсный продукт способен легко взвихряться с образованием взрывоопасного аэрозоля, отложения пыли часто склонны к самовозгоранию.

Рисунок 1.16 - Схема барабанной шаровой мельницы:

1 - корпус, 2 - мелющие тела, 3 - футеровочные плиты, 4 - привод.

В процессе размола появляются такие источники зажигания, как фрикционные искры и разряды статического электричества.

Полезная информация: