Пожарная безопасность процессов транспортирования твердых материалов

В зависимости от вида транспортируемого материала различают устройства для перемещения сыпучих материалов и штучных грузов. К таким устройствам относятся транспортеры, элеваторы, самотечные и пневматические трубы. По режиму работы устройства для транспортировки могут быть непрерывными и периодическими, а по направлению транспортировки - горизонтальными, вертикальными и смешанными.

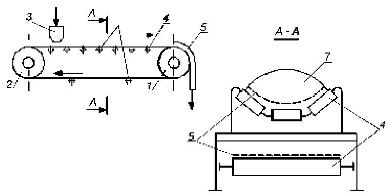

Транспортеры и элеваторы по конструкции бывают: ленточные; пластинчатые; скребковые и винтовые. Наиболее широкое применение нашли ленточные горизонтальные или наклонные транспортеры. Общее устройство таких транспортеров показано на рисунке 2.1.

Рисунок 2.1 - Схема устройства ленточного транспортера:

1 - ведущий барабан; 2 - ведомый барабан; 3 - загрузочное устройство; 4 - опорные ролики; 5 - лента; 6 - разгрузочное устройство; 7 - транспортируемый материал

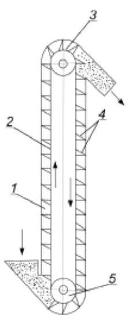

Лента приводится в движение ведущим барабаном с электроприводом через редуктор. Ведомый вал служит для натяжения ленты. Чтобы предотвратить провисание ленты, под ней устанавливают ряд опорных роликов. Разновидностью ленточных транспортеров являются вертикальные транспортеры, которые называют нориями или элеваторами. Нории (элеваторы) применяют для подъема материала на высоту до 40 м. Они представляет собой бесконечную цепь (ленту), на которой закреплены металлические ковши. Скорость движения (цепи) ленты до 1,5 м/с. Все устройство заключают в металлический кожух. Схема устройства нории (элеватора) приводится на рисунке 2.2.

Рисунок 2.2 - Схема устройства элеватора:

1 - кожух; 2 - цепь или лента; 3,5 - барабаны или цепные блоки; 4 - ковши

Транспортеры размещают в помещениях, галереях, шахтах, под навесами или на открытых площадях.

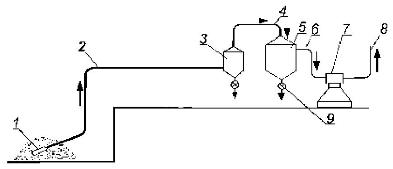

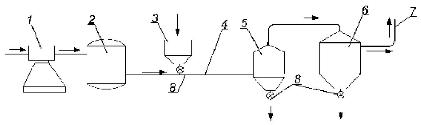

Пневматический транспорт применяют для транспортировки сыпучих материалов в потоке газа по трубам. Системы пневмотранспорта могут работать под разрежением (рисунок 2.3) или избыточным давлением (рисунок 2.4).

Рисунок 2.3 - Схема устройства пневматического транспорта, работающего под разрежением:

1 - приемное устройство; 2 - всасывающий трубопровод; 3 - циклон; 4, 6 - трубопровод; 5 - пылеулавливатель; 7 - вентилятор (вакуум - насос); 8 - выброс воздуха; 9 - шлюзовый затвор

Рабочим газом в системах пневмотранспорта в основном является воздух. Для транспортирования взрывопожароопасных материалов при необходимости может применяться инертный газ. Движение рабочего газа обеспечивается вентилятором, вакуум-насосом или компрессором. Скорость газа в системах пневмотранспорта находится в пределах от 8 до 35 м/с и выбирается так, чтобы скорость газа была выше скорости осаждения частиц, т.к. частицы материала должны перейти во взвешенное состояние и унестись потоком газа.

Рисунок 2.4 - Схема устройства пневматического транспорта, работающего под давлением:

1 - вентилятор; 2 - ресивер воздуха; 3 - бункер с материалом; 4 - нагнетательный воздуховод; 5 - циклон; 6 - пылеулавливатель; 7 - выброс воздуха; 8 - шлюзовый затвор.

Горючую среду в устройствах для транспортирования твердых материалов образуют: горючий транспортируемый материал; пыль, выделяемая в результате транспортировки материала; горючие отложения, образуемые перемещаемыми материалами; транспортерные ленты. На транспортерах и элеваторах находится значительное количество равномерно распределенного материала, но при нарушении режима работы, количество материала в каком-либо месте может резко увеличиться, например, в месте разгрузки при отказе разгрузочного устройства. Часть транспортируемого материала переходит в помещение в виде взвешенной пыли, а затем оседает на различных поверхностях. Часть же материала просыпается на пол. Выделение пыли наиболее интенсивно происходит в местах загрузки, пересыпания, разгрузки, при прохождении ленты через направляющие ролики.

Для процессов транспортирования твердых материалов свойственны следующие источники зажигания: тепло трения и удара; тепловое проявление электрической, химической энергий (самовозгорание транспортируемых материалов); неосторожное обращение с огнем. Но все же основной причиной пожаров в устройствах для транспортирования является тепло, выделившееся в результате трения или удара (при перегрузке или заклинивании ленты происходит ее интенсивное нагревание, что может привести к ее воспламенению).

Повышенную пожарную опасность представляют системы пневмотранспорта, в виду того, что транспортировка горючих материалов производится в особо опасном измельченном состоянии и есть возможность образования горючих концентраций пыли как в системах, так и объеме производственного помещения. Системам пневмотранспорта свойственны источники зажигания от теплового проявления механической энергии, вызванного трением и ударом, а также от искровых разрядов статического электричества (особенно при транспортировке по трубам из неметаллических материалов).

Системы пневмотранспорта способствуют распространению пожара, т.к. имеет значительную протяженность транспортных коммуникаций, переходят из помещения в помещение, в том числе через противопожарные преграды зданий и сооружений. При пожаре в длинных наклонных галереях или вертикальных шахтах возникает сильная тяга, способствующая интенсивному распространению пожара.

Полезная информация: