Требования безопасности к технологическому оборудованию

Специфические требования безопасности к технологическому оборудованию отдельных отраслей

Специфические требования безопасности к технологическому оборудованию отдельных отраслей

Хлебопекарное и макаронное производство.

Многие

технологические операции являются идентичными для двух производств, так

как

основным сырьем для производства хлебопекарных и макаронных изделий

является

мука. Применяемое оборудование имеет много общего.

В

зависимости от назначения технологическое оборудование подразделяется

на

следующие группы:

- оборудование для хранения и подготовки к производству основного и дополнительного сырья. Сюда относятся оборудование складов для хранения и подготовки к производству муки, сахара, соли, растительного масла, молока, дрожжей и др.;

- оборудование для приготовления теста — тестомесильные установки для приготовления опары и теста;

- оборудование для брожения опары и теста. К этому виду оборудования относятся тестоприготовительные агрегаты;

- оборудование для деления теста на куски и формования тестовых заготовок. Сюда входят тестоделительные машины и делительно-округлительные агрегаты, закаточные машины, машины для формования макаронных полуфабрикатов;

- агрегаты для расстойки, укладки и пересадки тестовых заготовок. К ним относят расстойные шкафы, механизмы укладки и надрезки;

- агрегаты для выпечки и сушки тестовых заготовок. Сюда входят хлебопекарные печи, сушильные установки, примененные в макаронном производстве;

- оборудование для упаковки, хранения и транспортирования готовых изделий. Сюда относится оборудование остывочных отделений, экспедиций и складов готовой продукции.

Наиболее травмоопасным оборудованием

является оборудование для замеса и деления

теста; агрегаты расстойки, укладки и надрезки; печные агрегаты.

Требования безопасности к конструкциям конкретных видов оборудования

устанавливает ОСТ 27-31-454— 79 «Машины и

оборудование хлебопекарной и

кондитерской промышленности. Требования безопасности».

Замес

теста производится на периодически действующих тестомесильных машинах и

машинах непрерывного действия. Для предупреждения механических травм

тестомесильные машины периодического действия должны иметь ограждения с

блокировками, исключающими возможность работы при снятом ограждении.

Тестомесильные машины с подкатными дежами должны иметь приспособления,

надежно

запирающие во время замеса дежу на фундаментной плите машины для

предупреждения

самопроизвольного ее откатывания.

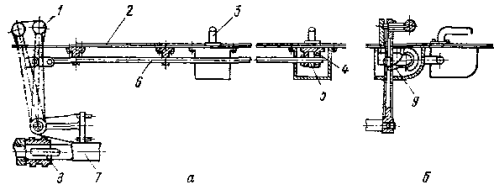

Макаронный тестосмеситель пресса ЛПЛ-2М с целью предотвращения

травмирования

рук оператора лопатками, установленными на месильном валу, должен иметь

блокировку крышки (рис. П). Безопасность работы на прессе

обеспечивается в

результате того, что при. открытии крышки 2 вал шнека 7 останавливается

в

результате разъединения полумуфты 8 с помощью рычага /. Чтобы крышку 2

нельзя

было открыть без разъединения полумуфты 8, надо с помощью штанги 6

обеспечить

механическое ее запирание при движении рычага. Для этого на крышке для

ее

подъема сделаны две рукоятки 3, снабженные петлеобразной скобой 5.

Скоба при

закрытой крышке входит в запирающее устройство. При этом собачка 9 с

балансиром

опускается. Отверстие в скобе 5 совпадает с отверстием в корпусе 4. При

открытой крышке 2 тестосмесителя собачка 9 с балансиром закрывает

отверстие 4 в

корпусе и штанга 6, не имея возможности перемещаться, не позволяет

включить

полумуфту 5. Таким образом, открыть крышку 2 можно только при

выключении муфты

сцепления 8 вала шнека 7 тестосмесителя.

Рис. 11. Схема механической блокировки макаронного пресса:

а — фронтальный вид; 6 — вид сбоку

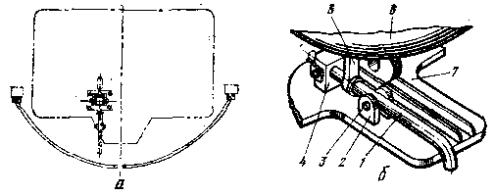

Рис. 12. Схема защиты дежеопрокидывателя ПО-1:

а — ограждение подъемной площади; 6 — вид запорного устройства для дежи

Дежеопрокидыватели должны быть снабжены устройством для надежного закрепления дежи на площадке опрокидывателя. Устройство, обеспечивающее надежное закрепление дежи на площадке, представлено на рис. 12. Ограничитель хода дежи 1 — рычаг может поворачиваться (перемещаться) в вертикальной плоскости и опираться на ось 3, помещенную в проушинах 2. Ось вращения рычага резко смещена влево по его длине. Поэтому правый конец его всегда опущен, а левый упирается в ось дежи 5, находящуюся в запирающем устройстве. Дежа 6 не может выйти из запирающего устройства 4 до тех пор, пока подъемная площадка 7 дежеопрокидывателя не опустится полностью. При этом ограничитель займет горизонтальное положение и освободит дежу. Площадка должна иметь ограждение с блокировкой подъемного механизма, исключающей подъем дежи, если ограждение не находится в закрытом положении.

Тестоспуски должны быть снабжены съемными предохранительными метками, исключающими падение человека в тестоспуск. Тесто делители, тестозакаточные машины должны иметь блокировку привода с дверцами, быстросъемными щитками и решетками, открывающими доступ к движущимся механизмам, в том числе к делительной головке только при отключенном электроприводе.

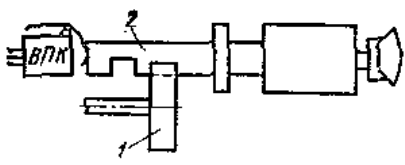

Ряс. 13. Схема электромеханической блокировки крышек тестоделительной машины

Схема электромеханической блокировки крышки тестоделительной машины РМК-60 приведена на рис. 13. На оси крышки ограждения закреплен диск 1, имеющий прямоугольный паз, в котором перемещается прямоугольная запорная планка 2 с прямоугольным пазом. Поднять крышку можно только в том случае, если запорная планка 2 оттянута до предела вправо. При этом пазы диска / и запорной планки 2 совпадут. В результате перемещения планки освобождается контакт конечного выключателя ВПК-400, который включен в цепь управления электроприводом машины.

Использование электромеханических блокировок повышает безопасность обслуживания машин, так как контакты конечного выключателя находятся в местах, недоступных работающим, и, кроме того, механическая часть позволяет открыть ограждение после полной остановки машины.

Конструкции расстойных агрегатов должны иметь легко открывающиеся двери в секциях, предохранительные устройства, предотвращающие травматизм работников и обеспечивающие свободу движений и действий операторов, занятых на загрузке и разгрузке тестовых заготовок. Для этого на загрузочном окне расстойного агрегата монтируется фотоэлектрическая блокировка, которая в случае возникновения преграды на пути луча света не позволяет включить привод транспортера. Пуск транспортера расстойного агрегата возможен только со стороны разгрузочного окна, а его выключение возможно с двух сторон транспортера.

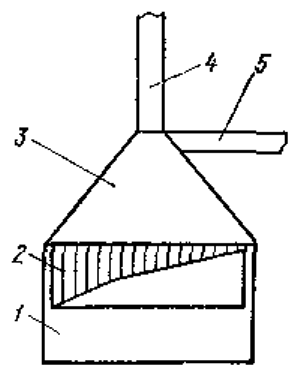

Конструкции хлебопекарных печей должны обеспечивать защиту работающих от тепловых воздействий, в том числе от лучистого излучения. Для уменьшения воздействия вредных веществ, выделяющихся при прогорании масла и выпекаемого хлеба, из посадочных и разгрузочных отверстий печей устанавливается специальные отсосы-зонты (рис. 14) в виде козырька над входным и выходным отверстиями. Отсос устраивается в виде щели шириной 200—400 мм над отверстием печи по всей его длине, с центральным углом раскрытия не более 60°, со скоростью движения воздуха 0,5—1,5 м/с. Отсос воздуха может иметь механическое или естественное побуждение. Последнее надежно работает, если в помещении действует приточная вентиляция.

Рис. 14. Схема устройства зонта на хлебопекарной печи:

1 — печь; 2 — отверстие печи(посадочное, разгрузочное); 3 — зонт; 4 — вертикальная шахта; 5 — воздуховод к вытяжному вентилятору

Для обеспечения безопасности большое значение имеют блокировочные устройства, прекращающие подачу горючих жидкостей или газов в печь при отрыве пламени от горелки (погасание) в случае временного перерыва в снабжении топливом. Принцип действия этого устройства, устанавливаемого на газопроводе, рассмотрен в гл. 14.

Сахарное производство. На сахарном заводе эксплуатируется большое количество разнообразного оборудования. Опасные производственные факторы возникают при мойке сырья в свекломойках, при обслуживании свеклорезок и диффузионных аппаратов, выпорных станций и вакуум-аппаратов.

Для извлечения сахара из свеклы методом диффузии требуется предварительно измельчать свеклу на свеклорезках. Дисковые свеклорезки оснащаются устройствами, исключающими возможность пуска при открытых крышках кожуха, а центробежные свеклорезки оснащают приспособлениями для выемки ножевых рам.

Стружка, прежде чем попасть в диффузионный аппарат, предварительно нагревается (ошпаривается). Конструкция ошпаривателя предусматривает гашение образующейся пены в специальных сборниках. Остатки пены по переливным трубам направляются в загрузочную шахту ошпаривателя. Переливные трубы не должны иметь запорных органов, так как в противном случае возможно выбивание горячего сока, а это может привести к ожогу обслуживающего персонала.

Наружная поверхность ошпаривателя, диффузионного аппарата покрывается теплоизоляционными материалами, чтобы температура на поверхности не превышала 45 °С. Диффузионные аппараты непрерывного действия оснащаются ограждениями всех движущихся частей, а открытые желоба, сборники закрыты решетками.

После выхода сока из диффузионного аппарата его подогревают до температуры 90 °С в подогревателях, являющихся аппаратами, работающими под давлением. Поэтому на трубопроводе, подающем сок в подогреватель, устанавливается предохранительный клапан с отводом сока при избытке давления во всасывающий трубопровод. На входе и выходе сока из подогревателя устанавливаются термометры с указанием предельной температуры нагрева.

Для фильтрования сока применяют дисковые фильтры типа ФД; тарельчатые фильтры с центробежной выгрузкой; патронные фильтры и др., которые относятся к аппаратам, работающим под давлением 0,2—0,4 МПа. Их конструкция должна отвечать требованиям правил Госгортехнадзора, предъявляемым к оборудованию, работающему под давлением.

Фильтры оборудуются предохранительными клапанами, манометрами, устанавливаемыми на корпусе фильтра. Патронные фильтры, имеющие высоту более 3,5 м, оборудуются площадками, огражденными перилами, для выполнения работ по замене фильтров. Смотровые окна должны иметь местное освещение напряжением не более 12 В.

При обслуживании дисковых фильтров, фильтр-прессов возможны ожоги при соприкосновении с оголенными горячими деталями оборудования. Для предохранения от ожогов горячие детали теплоизолируются.

Выпарная установка (три корпуса из 4—5 корпусов) работает под давлением. На них распространяются правила Госгортехнадзора по надзору за оборудованием, работающим под давлением. Максимально допустимое избыточное давление 0,18 МПа. Выпарные аппараты, вакуум-аппараты и трубопроводы для пара, сока и сиропа тщательно теплоизолируются, чтобы обеспечить температуру на наружной поверхности изоляции не выше 45 °С.

Отделение от межкристальной патоки и получение сахара осуществляется в центрифугах. Для обеспечения безопасности центрифуги оснащаются тормозами, предназначенными для остановки центрифуги при появлении вибрации, стука. Крышка центрифуги блокируется с пусковым устройством, что исключает случаи травмирования вращающимися частями барабана центрифуги. Для исключения повышенной вибрации, которая может стать причиной аварии, узлы и детали центрифуги балансируются.

Обжиг известняка проводят в известняково-обжигательных печах. Перед обжигом известняк дробят. Для предупреждения перегрузки дробилок они оборудуются механическими питателями. Загрузочные воронки дробилок оборудуют защитными козырьками для предотвращения выбрасывания кусков известняка и обусловленных этим травм.

Известняково-обжигательные печи снабжают приборами автоматического контроля и управления для поддержания необходимого уровня камня, угля и обожженной извести в бункерах, а также температуры в зоне обжига, давления известкового молока на гидроциклоны, разрежения, содержания С02 в сатурационном газе.

Печи для сушки жома снабжаются тягометрами, термометрами, сигнальными устройствами и автоматикой отключения подачи топлива при повышении температуры теплоносителя свыше установленной величины. Печи с камерным сжиганием топлива оснащают взрывными клапанами, предохраняющими печь от разрушения при взрыве газа.

Автоматизированные и механизированные линии производства рафинада снабжают блокировкой, обеспечивающей работу оборудования в технологической последовательности.

Пивобезалкогольное производство. Основные производственные опасности связаны с обслуживанием производственного оборудования: емкостей для сыпучих и жидких материалов; машин для мойки тары; оборудования для брожения, очистки, фильтрации, фасования и т. д.

Зерновые сепараторы, очистительно-сортировочные машины, солододробилки и другие машины для подработки ячменя и солода оборудуются аспирацией, которая позволяет обеспечить чистоту воздуха в производственных помещениях. С этой же целью смотровые лючки, окна, дверцы машин имеют уплотнения.

Солодосушилки в верхней части шахты во избежание падения людей б шахту оборудуются несъемными решетками. Топки для жидкого и газообразного топлива обеспечиваются автоматическими блокировками, позволяющими производить отсечку подачи топлива в топку при потухании факела, что предохраняет сушилку от разрушения при взрыве горячих газов.

Приготовление заторов и кипячение пивного сусла производятся в котлах с паровым обогревом. На паровом трубопроводе перед заторным чаном, сусловарочным и отварочным котлами устанавливаются редукционный и предохранительный клапаны, перед разливными — обратные клапаны для предотвращения попадания развариваемой массы в паровую магистраль.

Цилиндроконические, бродильные, лагерные танки и сборники фильтрованного пива снабжены манометрами, предохранительными клапанами, позволяющими поддерживать в них строго определенное давление и предотвратить разрыв стенок закрытого чана. В нижней части танки оборудуются люками, необходимыми для очистки, осмотра.

Для удаления диоксида углерода танки и сборники снабжены стационарными трубопроводами. Двуокись углерода из технологических емкостей удаляется отсасыванием из нижней части с помощью вакуум-насосов, выдавливанием путем наполнения емкости водой или интенсивным вентилированием.

Центрифуги, сепараторы снабжены блокировкой, исключающей возможность пуска при не полностью закрепленной крышке, что исключает травмирование обслуживающего персонала вращающимися с большой скоростью тарелками. Для защиты сепараторов и центрифуг от разноса, возникающего в результате неуравновешенной центробежной силы, и обусловленной этим аварии используют специальную систему, отключающую двигатель при превышении допустимой частоты вращения.

Бутылкомоечная машина оборудуется местным отсосом для удаления выделяющихся паров. На ней устанавливаются термометры для контроля температуры моющих растворов и приборы контроля и регулирования концентрации моющих растворов.

В производстве газированных напитков сироповарочные котлы, реакторы, сатураторы и другие аппараты, работающие иод давлением, должны отвечать требованиям «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением». Сироповарочные котлы имеют механические мешалки и отсосы, которые исключают поступление образующихся паров в помещении. На опрокидывающихся котлах устанавливаются накидные крючки, позволяющие надежно фиксировать котел в рабочем состоянии.

Загрузочные отверстия дробилок, протирочных машин при производстве соков оборудуются ограждениями и блокировками, исключающими возможность попадания рук в зону действия рабочих органов {ножей, зубьев) машин. Бункера для плодов и ягод имеют решетки, предотвращающие падение в них человека.

Оборудование линии фасования напитков в бутылки должно отвечать требованиям ОСТ 27-31-427—89 «Оборудование для упаковывания жидкой пищевой продукции в стеклянные бутылки». Линия фасования оснащена сигнализацией, обеспечивающей подачу предупредительного сигнала о пуске линии. Транспортеры линии имеют аварийные кнопки «Стоп» на расстоянии не более 10 м друг от друга. Оборудование линии фасования пива и безалкогольных напитков в бутылки имеет блокировку, обеспечивающую остановку при заклинивании бутылок на турникетных звездочках и транспортерах.

Полезная информация: