ГОСТ 12.1.004-91 - Пожарная безопасность. Общие требования

5.1.5. Нагрев веществ, отдельных узлов и поверхностей технологического

оборудования

Температуру нагрева электропровода при возникновении перегрузки (tж), °С, вычисляют по формуле

(95)

(95)

где tср.н — нормативная температура среды для прокладки провода, принимается в соответствии с правилами электрооборудования, утвержденными Госэнергонадзором, °С;

Iф — фактический ток в проводнике, А;

tж.н — нормативная температура жилы электропровода, °С;

Iдоп — допустимый ток в проводнике, А.

Температура газа при сжатии в компрессоре и отсутствии его охлаждения (Тк), К, вычисляют по формуле

(96)

(96)

где Тн — температура газа в начале сжатия, К;

Рк, Рн — давление газа в конце и начале сжатия, кг×м-2;

k — показатель адиабаты (равен 1,67 и 1,4 соответственно для одно- и двухатомных газов).

Для многоатомных газов показатель адиабаты вычисляют по формуле

(97)

(97)

где Ср, Сv — изобарная и изохорная удельные массовые теплоемкости газов, Дж×кг-1×К-1.

Температуру нагрева электрических контактов при возникновении повышенных переходных сопротивлений (tн.к), °С, вычисляют по формуле

(98)

(98)

где tср — температура среды, оС;

t — время, с;

tк — постоянная времени нагрева контактов, с;

Р — электрическая мощность, выделяющаяся в контактных переходах, Вт;

S — площадь поверхности теплообмена, м2;

aобщ — общий коэффициент теплоотдачи, Вт×м-2×К-1.

До максимальной температуры контакты нагреваются за время

(99)

(99)

Электрическую мощность (Р), выделяющуюся в контактных переходах вычисляют по формуле

(100)

(100)

где I — ток в сети, А;

Ui — падение напряжения в i-й контактной паре в электрическом контакте, В;

п — количество контактных пар в контакте.

Значение падения напряжений на контактных парах Ui для деталей из некоторых материалов приведены в табл. 8.

Таблица 8

Коэффициент теплообмена вычисляют в зависимости от температуры контактов по формулам:

(101)

(101)

(102)

(102)

Постоянную времени нагрева контактов вычисляют по формуле

(103)

(103)

где С — удельная массовая теплоемкость металла контактов, Дж кг -1×K-1;

m — масса контактов кг.

Расчет tн.к проводят в следующей последовательности. Для заданной температуры tн.к вычисляют aобщ и С, а затем по формуле (98) вычисляют tн.к. Если выбранное и вычисленное значения tн.к отличаются более чем на 5%, то вычисление необходимо повторить.

Температуру подшипника скольжения при отсутствии смазки и принудительного охлаждения (tп.с), оС, вычисляют по формуле

(104)

(104)

где tср — температура среды, °С;

a=0,44 fNdn — коэффициент мощности, Вт;

f — коэффициент трения скольжения;

N — сила, действующая на подшипник, кг;

d — диаметр шипа вала, м;

п — частота вращения вала, мин-1;

S — площадь поверхности теплообмена (поверхность подшипника, омываемая воздухом), м2;

t — время работы подшипника, с;

— постоянная времени нагрева подшипника, с;

— постоянная времени нагрева подшипника, с;

m — масса подшипника, кг.

Время нагрева подшипника (t), с, до заданной температуры вычисляют по формуле

(105)

(105)

Практически при t = 5tп температура подшипника достигает максимального значения, вычисляемого по формуле

(106)

(106)

В формулах (106, 107, 108) коэффициент теплообмена aобщ вычисляют по формулам (101 или 102).

Последовательность расчета температуры подшипника аналогична расчету температуры нагрева контактов.

5.1.6. Нагрев веществ при самовозгорании

Минимальную температуру среды, при которой происходит тепловое самовозгорание, вычисляют из выражения

(107)

(107)

а время нагревания вещества до момента самовозгорания из выражения

(108)

(108)

где tc — температура окружающей среды, °С;

tc — время нагрева, ч;

Ap, Aв, np, nв — эмпирические константы;

S — удельная поверхность тел, м-1.

(109)

(109)

где F — полная наружная поверхность тела, м2;

V — объем тела, м3;

l, b, h — размеры тела вдоль соответствующей координатной оси, м; например, для прямоугольного параллелепипеда, l— длина, b — ширина, h — высота; для цилиндра: l=b=Dц h —высота; для шара: l=b=h=Dш и т. д.

5.2. Интенсивность отказов элементов оборудования, приборов и аппаратов

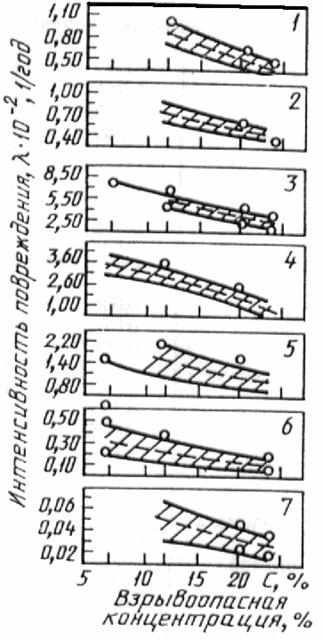

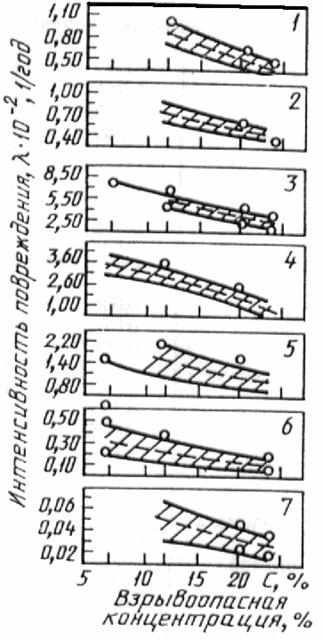

Зависимость интенсивности повреждений оборудования, приводящих к взрыву, от взрывоопасной концентрации для производства дивинила, метана, этилена и аммиака приведена на черт. 6.

min и max l

min и max l

— — — средние значения

1 — фланцы; 2 — задвижки; 3 — скруберы; 4 — осушители;

5 — конденсаторы; 6 — емкости; 7 — трубы

Черт. 6

Интенсивность отказов различных элементов технологических аппаратов и защитных устройств определяют по табл. 9, 10.

Таблица 9

Интенсивность отказа элементов

Таблица 10

Интенсивность отказов защитных устройств

Полезная информация:

Температуру нагрева электропровода при возникновении перегрузки (tж), °С, вычисляют по формуле

(95)

(95)где tср.н — нормативная температура среды для прокладки провода, принимается в соответствии с правилами электрооборудования, утвержденными Госэнергонадзором, °С;

Iф — фактический ток в проводнике, А;

tж.н — нормативная температура жилы электропровода, °С;

Iдоп — допустимый ток в проводнике, А.

Температура газа при сжатии в компрессоре и отсутствии его охлаждения (Тк), К, вычисляют по формуле

(96)

(96)где Тн — температура газа в начале сжатия, К;

Рк, Рн — давление газа в конце и начале сжатия, кг×м-2;

k — показатель адиабаты (равен 1,67 и 1,4 соответственно для одно- и двухатомных газов).

Для многоатомных газов показатель адиабаты вычисляют по формуле

где Ср, Сv — изобарная и изохорная удельные массовые теплоемкости газов, Дж×кг-1×К-1.

Температуру нагрева электрических контактов при возникновении повышенных переходных сопротивлений (tн.к), °С, вычисляют по формуле

(98)

(98)где tср — температура среды, оС;

t — время, с;

tк — постоянная времени нагрева контактов, с;

Р — электрическая мощность, выделяющаяся в контактных переходах, Вт;

S — площадь поверхности теплообмена, м2;

aобщ — общий коэффициент теплоотдачи, Вт×м-2×К-1.

До максимальной температуры контакты нагреваются за время

Электрическую мощность (Р), выделяющуюся в контактных переходах вычисляют по формуле

где I — ток в сети, А;

Ui — падение напряжения в i-й контактной паре в электрическом контакте, В;

п — количество контактных пар в контакте.

Значение падения напряжений на контактных парах Ui для деталей из некоторых материалов приведены в табл. 8.

Таблица 8

|

Наименование

материала |

Алюминий |

Графит |

Латунь |

Медь |

Сталь |

|

Алюминий |

0,28 |

|

|

|

|

|

Графит |

3,0 |

3,0 |

|

|

|

|

Латунь |

0,63 |

2,4 |

0,54 |

|

|

|

Медь |

0,65 |

3,0 |

0,60 |

0,65 |

|

|

Сталь |

1,4 |

1,6 |

2,1 |

3,0 |

2,5 |

Коэффициент теплообмена вычисляют в зависимости от температуры контактов по формулам:

Постоянную времени нагрева контактов вычисляют по формуле

где С — удельная массовая теплоемкость металла контактов, Дж кг -1×K-1;

m — масса контактов кг.

Расчет tн.к проводят в следующей последовательности. Для заданной температуры tн.к вычисляют aобщ и С, а затем по формуле (98) вычисляют tн.к. Если выбранное и вычисленное значения tн.к отличаются более чем на 5%, то вычисление необходимо повторить.

Температуру подшипника скольжения при отсутствии смазки и принудительного охлаждения (tп.с), оС, вычисляют по формуле

(104)

(104)где tср — температура среды, °С;

a=0,44 fNdn — коэффициент мощности, Вт;

f — коэффициент трения скольжения;

N — сила, действующая на подшипник, кг;

d — диаметр шипа вала, м;

п — частота вращения вала, мин-1;

S — площадь поверхности теплообмена (поверхность подшипника, омываемая воздухом), м2;

t — время работы подшипника, с;

m — масса подшипника, кг.

Время нагрева подшипника (t), с, до заданной температуры вычисляют по формуле

(105)

(105)Практически при t = 5tп температура подшипника достигает максимального значения, вычисляемого по формуле

В формулах (106, 107, 108) коэффициент теплообмена aобщ вычисляют по формулам (101 или 102).

Последовательность расчета температуры подшипника аналогична расчету температуры нагрева контактов.

5.1.6. Нагрев веществ при самовозгорании

Минимальную температуру среды, при которой происходит тепловое самовозгорание, вычисляют из выражения

а время нагревания вещества до момента самовозгорания из выражения

где tc — температура окружающей среды, °С;

tc — время нагрева, ч;

Ap, Aв, np, nв — эмпирические константы;

S — удельная поверхность тел, м-1.

где F — полная наружная поверхность тела, м2;

V — объем тела, м3;

l, b, h — размеры тела вдоль соответствующей координатной оси, м; например, для прямоугольного параллелепипеда, l— длина, b — ширина, h — высота; для цилиндра: l=b=Dц h —высота; для шара: l=b=h=Dш и т. д.

5.2. Интенсивность отказов элементов оборудования, приборов и аппаратов

Зависимость интенсивности повреждений оборудования, приводящих к взрыву, от взрывоопасной концентрации для производства дивинила, метана, этилена и аммиака приведена на черт. 6.

— — — средние значения

1 — фланцы; 2 — задвижки; 3 — скруберы; 4 — осушители;

5 — конденсаторы; 6 — емкости; 7 — трубы

Черт. 6

Интенсивность отказов различных элементов технологических аппаратов и защитных устройств определяют по табл. 9, 10.

Таблица 9

Интенсивность отказа элементов

|

|

Интенсивность

отказов (l×106).ч-1 |

||

|

Наименование

элемента |

Нижний

предел |

Среднее

значение |

Верхний

предел |

|

Механические элементы |

|||

|

Гильзы |

0,02 |

0,045 |

0,08 |

|

Дифференциалы |

0,012 |

1,00 |

1,58 |

|

Зажимы |

0,0003 |

0,0005 |

0,0009 |

|

Кольца переменного сечения |

0,045 |

0,55 |

3,31 |

|

Коробки коленчатого вала |

0,1 |

0,9 |

1,8 |

|

Коробки передач: |

|

|

|

|

соединительные |

0,11 |

0,2 |

0,36 |

|

секторные |

0,051 |

0,912 |

1,8 |

|

скоростные |

0,087 |

2,175 |

4,3 |

|

Корпуса |

0,03 |

1,1 |

2,05 |

|

Муфты: |

|

|

|

|

сцепления |

0,04 |

0,06 |

1,1 |

|

скольжения |

0,07 |

0,3 |

0,94 |

|

Ограничители |

0,165 |

0,35 |

0,783 |

|

Ограничительные сменные кольца |

- |

0,36 |

- |

|

Противовесы: |

|

|

|

|

большие |

0,13 |

0,3375 |

0,545 |

|

малые |

0,005 |

0,0125 |

0,03 |

|

Пружины |

0,004 |

0,1125 |

0,221 |

|

Приводы: |

|

|

|

|

со шкивом |

- |

0,16 |

- |

|

дополнительного сервомеханизма |

0,86 |

12,5 |

36,6 |

|

обычных сервомеханизмов |

0,86 |

12,5 |

36,6 |

|

более экономичные |

0,6 |

3,3 |

18,5 |

|

менее |

0,17 |

1,8 |

9,6 |

|

Приводные ремни передач |

- |

3,6 |

- |

|

Подшипники: |

|

|

|

|

шариковые |

0,02 |

0,65 |

2,22 |

|

соединительных муфт |

0,008 |

0,21 |

0,42 |

|

роликовые |

0,2 |

0,5 |

1,0 |

|

Шарикоподшипники: |

|

|

|

|

мощные |

0,072 |

1,8 |

3,53 |

|

маломощные |

0,035 |

0,875 |

1,72 |

|

Рессоры маломощные |

- |

0,112 |

- |

|

Ролики |

0,02 |

0,075 |

0,1 |

|

Соединения: |

|

|

|

|

механические |

0,02 |

0,02 |

1,96 |

|

вращающиеся |

6,89 |

7,50 |

9,55 |

|

паяные |

0,0001 |

0,004 |

1,05 |

|

Соединительные коробки |

0,28 |

0,4 |

0,56 |

|

Сервомеханизмы |

1,1 |

2,0 |

3,4 |

|

Стержни |

0,15 |

0,35 |

0,62 |

|

Устройство связи: |

|

|

|

|

направленные |

0,065 |

1,52 |

3,21 |

|

поворотные |

0,001 |

0,025 |

0,049 |

|

гибкие |

0,027 |

0,039 |

1,348 |

|

жесткие |

0,001 |

0,025 |

0,049 |

|

Фильтры механические |

0,045 |

0,3 |

1,8 |

|

Шестерни |

0,002 |

0,12 |

0,98 |

|

Штанги плунжера |

- |

0,68 |

- |

|

Штифты: |

|

|

|

|

с нарезкой |

0,006 |

0,025 |

0,1 |

|

направляющие |

0,65 |

1,625 |

2,6 |

|

Шарниры универсальные |

1,12 |

2,5 |

12,0 |

|

Шасси |

- |

0,921 |

- |

|

Эксцентрики |

0,001 |

0,002 |

0,004 |

|

Пружины |

0,09 |

0,22 |

0,42 |

|

Теплообменники |

2,21 |

15,0 |

18,6 |

|

Гидравлические и пневматические элементы |

|||

|

Диафрагмы |

0,1 |

0,6 |

0,9 |

|

Источники мощности гидравлические |

0,28 |

6,1 |

19,3 |

|

Задвижки клапанов |

0,112 |

5,1 |

44,8 |

|

Задвижки возбуждения |

0,112 |

0,212 |

2,29 |

|

Клапаны: |

|

|

|

|

шариковые |

1,11 |

4,6 |

7,7 |

|

рычажные |

1,87 |

4,6 |

7,4 |

|

нагруженные |

0,112 |

5,7 |

18,94 |

|

сверхскоростные |

1,33 |

3,4 |

5,33 |

|

обходные |

0,16 |

2,24 |

8,13 |

|

стопорные |

0,112 |

2,3 |

4,7 |

|

контрольные |

0,24 |

1,9 |

2,2 |

|

дренажные |

- |

0,224 |

- |

|

наполнительные |

0,1 |

0,112 |

1,12 |

|

поплавковые |

5,6 |

8,0 |

11,2 |

|

горючего |

1,24 |

6,4 |

37,2 |

|

давления |

0,112 |

5,6 |

32,5 |

|

первичные |

0,165 |

6,3 |

14,8 |

|

двигателя |

- |

37,2 |

- |

|

регулятора |

- |

0,56 |

- |

|

разгрузочные: |

0,224 |

5,7 |

14,1 |

|

давления |

0,224 |

3,92 |

32,5 |

|

термические |

5,6 |

8,4 |

12,3 |

|

резервуарные |

2,70 |

6,88 |

10,8 |

|

селекторные |

3,7 |

16,0 |

19,7 |

|

регулировочные |

0,67 |

1,10 |

2,14 |

|

ручные переключающие |

0,112 |

6,5 |

10,2 |

|

скользящие |

0,56 |

1,12 |

2,28 |

|

ползунковые |

- |

1,12 |

- |

|

соленоидные: |

2,27 |

11,0 |

19,7 |

|

трехходовые |

1,87 |

4,6 |

7,41 |

|

четырехходовые |

1,81 |

4,6 |

7,22 |

|

импульсные |

2,89 |

6,9 |

9,76 |

|

перепускные |

0,26 |

0,5 |

2,86 |

|

разгрузочные |

3,41 |

5,7 |

15,31 |

|

Сервоклапаны |

16,8 |

30,0 |

56,0 |

|

Манометры |

0,135 |

1,3 |

15,0 |

|

Моторы гидравлические |

1,45 |

1,8 |

2,25 |

|

Нагнетатели |

0,342 |

2,4 |

3,57 |

|

Насосы с машинным приводом |

1,12 |

8,74 |

31,3 |

|

Поршни гидравлические |

0,08 |

0,2 |

0,85 |

|

Приводы

постоянной скорости пневматические |

0,3 |

2,8 |

6,2 |

|

Прокладки: |

|

|

|

|

пробковые |

0,003 |

0,04 |

0,077 |

|

пропитанные |

0,05 |

0,137 |

0,225 |

|

из сплава “Монель” |

0,0022 |

0,05 |

0,908 |

|

кольцеобразные |

0,01 |

0,02 |

0,035 |

|

феноловые (пластмассовые) |

0,01 |

0,05 |

0,07 |

|

резиновые |

0,011 |

0,02 |

0,03 |

|

Регуляторы: |

|

|

|

|

давления |

0,89 |

4,25 |

15,98 |

|

гидравлические |

- |

3,55 |

- |

|

пневматические |

3,55 |

7,5 |

15,98 |

|

Резервуары гидравлические |

0,083 |

0,15 |

0,27 |

|

Сильфоны |

0,09 |

2,287 |

6,1 |

|

Соединения: |

|

|

|

|

гидравлические |

0,012 |

0,03 |

2,01 |

|

пневматические |

0,021 |

0,04 |

1,15 |

|

Соединительные

муфты гидравлические |

- |

0,56 |

- |

|

Трубопроводы |

0,25 |

1,1 |

4,85 |

|

Цилиндры |

0,005 |

0,007 |

0,81 |

|

Цилиндры пневматические |

0,002 |

0,004 |

0,013 |

|

Шланги: |

|

|

|

|

высокого давления |

0,157 |

3,93 |

5,22 |

|

гибкие |

- |

0,067 |

- |

|

пневматические |

- |

3,66 |

- |

Таблица 10

Интенсивность отказов защитных устройств

|

Наименование

элемента |

Среднее

значение интенсивности отказов (l×106), ч-1 |

|

Индикаторы взрывов автоматических систем подавления взрывов (АСПВ) |

0,25 |

|

Блоки управления автоматических систем подавления взрывов (на каждый

канал) |

0,12 |

|

Гидропушки ГП (АСПВ) |

0,27 |

|

Оросители АС (АСПВ) |

0,32 |

|

Пламеотсекатели ПО (АСПВ) |

0,39 |

|

Кабели (АСПВ) |

0,047 |

|

Предохранительные мембраны |

0,0112 |

Полезная информация: