ГОСТ 12.1.044-89 - Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

4.20.1. Аппаратура

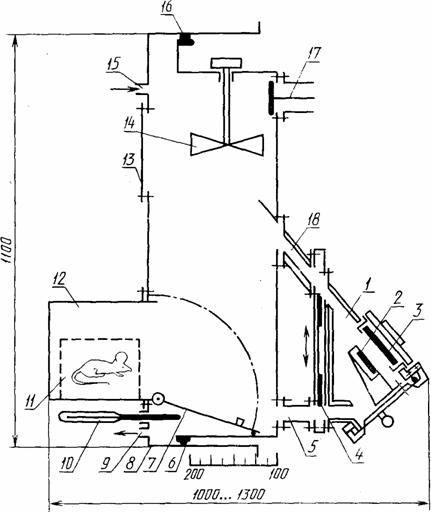

Установка для определения показателя токсичности (черт. 20) включает в себя следующие элементы.

1 — камера сгорания; 2 — держатель образца; 3 — электронагревательный излучатель;

4 — заслонки; 5, 18 — переходные рукава; 6 — стационарная секция экспозиционной камеры; 7 — дверца предкамеры; 8 — подвижная секция экспозиционной камеры;

9, 15 — штуцеры; 10 — термометр; 11 — клетка для подопытных животных;

12 — предкамера; 13 — предохранительная мембрана; 14 — вентилятор; 16 — резиновая прокладка; 17 — клапан продувки

Черт. 20

4.20.1.1. Камера сгорания вместимостью 3·10-3 м3, соединенная с экспозиционной камерой переходными рукавами, выполнена из листовой нержавеющей стали толщиной (2,0±0,1) мм. Внутренняя поверхность камеры сгорания изолирована асбоцементными плитами толщиной 20 мм. В камере установлен экранированный электронагревательный излучатель размерами (120´120) мм и держатель образца размерами (120´120´25) мм. Излучатель представляет собой нагревательную спираль, размещенную в трубках из кварцевого стекла и расположенную перед стальным полированным отражателем с водяным охлаждением. Он закреплен на верхней стенке камеры под углом 45° к горизонтали. Спираль излучателя сопротивлением (22,0±0,1) Ом изготовлена из проволоки марки Х20Н80-Н (ГОСТ 12766.1) диаметром (0,9±0,1) мм. Электропитание излучателя регулируют с помощью трансформатора и контролируют по показаниям вольтметра с погрешностью не более 0,5 В.

Держатель образца выполнен в виде металлической рамки, в которой закреплен асбоцементный поддон. Поддон имеет углубление для размещения вкладыша с образцом материала. Нагреваемая поверхность образца и поверхность электронагревательного излучателя параллельны, расстояние между ними равно 60 мм.

На боковой стенке камеры сгорания имеется окно из кварцевого стекла для наблюдения за образцом при испытаниях.

На выходе из камеры сгорания размещены заслонки верхнего и нижнего переходных рукавов. Длина верхнего рукава 250 мм, нижнего — 180 мм, проходные сечения рукавов соответственно (160´40) мм и (160´30) мм. Внутренняя поверхность верхнего переходного рукава также облицована асбоцементными плитами.

4.20.1.2. Экспозиционная камера, состоящая из стационарной и подвижной секций. По периметру стационарной секции имеется паз для надувной резиновой прокладки с рабочим давлением не менее 6 МПа. В верхней части камеры находится четырехлопастный вентилятор перемешивания диаметром 150 мм с частотой вращения 5 с-1. На боковой стенке установлен клапан продувки. На торцевой стенке подвижной секции закреплены предохранительная мембрана, предкамера, штуцеры для подключения газоанализаторов, термометр для измерения температуры в нижней части камеры. Перемещение подвижной секции позволяет изменять объем экспозиционной камеры от 0,1 до 0,2 м3.

4.20.1.3. Предкамера объемом 0,015 м3, оборудованная наружной и внутренней дверцами и смотровым окном.

4.20.1.4. Водоохлаждаемый датчик типа Гордона ФОА-013 и регистрирующий прибор типа А 565—001—06 с диапазоном измерений от 0 до 100 мВ для контроля плотности теплового потока. Погрешность измерения плотности теплового потока не должна быть более ±8 %.

4.20.1.5. Для непрерывного контроля состава газовоздушной среды в экспозиционной камере используют газоанализаторы оксида углерода (ГИАМ-5М с диапазоном измерений от 0 до 1 %, допустимой погрешностью ±2%), диоксида углерода (ГИАМ-5М с диапазоном измерений от 0 до 5 %, допустимой погрешностью ±2 %) и кислорода (МН 5130—1 с диапазоном измерений от 0 до 21 %, допустимой погрешностью ±2 %).

4.20.1.6. Термометр лабораторный любого типа с диапазоном измерений от 0 до 100°С, с погрешностью не более 1 °С.

4.20.2. Подготовка к испытаниям

4.20.2.1. При наладке установки следует определить параметры напряжения на спирали электронагревательного излучателя, при которых обеспечиваются заданные уровни плотности теплового потока. Для измерения величины падающего теплового потока водоохлаждаемый датчик ФОА-013 закрепляют на центральном участке держателя образца. Измерения проводят при герметизированной экспозиционной камере и открытых заслонках переходных рукавов. По результатам измерений строят график зависимости плотности падающего теплового потока (Q) от напряжения на спирали электронагревательного излучателя.

4.20.2.2. По величине плотности теплового потока определяют значение температуры испытания (tисп), соответствующее температуре нагреваемой поверхности контрольного (негорючего) образца из асбоцемента. Для определения tисп используют данные, приведенные в табл. 16.

Таблица 16

|

Q,, кВт·м-2 |

10,0 |

13,5 |

18,0 |

23,0 |

28,0 |

32,5 |

38,0 |

44,0 |

52,5 |

65,0 |

|

tисп, °С |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

650 |

700 |

750 |

4.20.2.3. Установку следует считать готовой к испытаниям материалов, если при контрольной проверке:

значения плотности падающего теплового потока соответствуют установленным значениям напряжения на спирали электронагревательного излучателя;

выход СО в условиях термоокислительного разложения порошковой целлюлозы (фракция 0,25—0,75) массой 2,5 г при температуре испытания 450 °С (плотность падающего теплового потока 23 кВт·м-2) составляет (200±4) мг·г-1;

концентрация СО в экспозиционной камере за время выдерживания 30 мин снижается не более чем на 5 % от первоначального уровня.

4.20.2.4. Для испытаний готовят не менее 10 образцов размером (40´40) мм фактической толщины, но не более 10 мм. Образцы кондиционируют в лабораторных условиях не менее 48 ч и затем взвешивают с погрешностью не более 0,1 г. Они должны характеризовать средние свойства исследуемого материала.

4.20.2.5. Предварительно образцы каждого материала подвергают воздействию тепловых потоков различной плотности, обеспечивающих в каждом последующем опыте повышение температуры испытания образца на 50 °С. При этом находят значение температуры испытания материала в режиме термоокислительного разложения (тления). Оно должно быть на 50°С ниже температуры, при которой наблюдается самовоспламенение образца.

4.20.3. Проведение испытаний

4.20.3.1. Материалы испытывают в одном из двух режимов — термоокислительного разложения или пламенного горения, а именно в режиме, способствующем выделению более токсичных смесей летучих веществ. Режим пламенного горения обеспечивается при температуре испытания 750 °С (плотность падающего теплового потока 65 кВт·м-2). Критерием выбора режима основных испытаний служит наибольшее число летальных исходов в сравниваемых группах подопытных животных.

4.20.3.2. При проведении основных испытаний в установленном режиме находят ряд значений зависимости токсического действия продуктов горения от величины отношения массы образца к объему установки. Для получения токсических эффектов ниже и выше уровня 50 % летальности изменяют объем экспозиционной камеры при постоянных размерах образцов материалов.

Примечание. При определении токсического эффекта учитывают гибель животных, наступившую во время экспозиции, а также в течение последующих 14 сут.

4.20.3.3. Затравку животных проводят статическим способом. В каждом опыте используют не менее 8 белых мышей массой (20±2) г. Продолжительность экспозиции составляет 30 мин. Температура воздуха в предкамере за время экспозиции не должна превышать 30 °С, а концентрация кислорода должна быть менее 16 % об.

Примечание. В отдельных случаях по требованию заказчика время экспозиции может быть изменено в пределах 5—60 мин.

4.20.3.4. Предусматривают следующий порядок проведения испытания. Нагнетают воздух в надувную прокладку до давления 0,6 МПа, проверяют заземление установки, исправность приборов и оборудования, эффективность вентиляции. Подают воду для охлаждения излучателя, после чего включают его на соответствующее напряжение. Заслонки переходных рукавов, клапан продувки, дверца камеры сгорания находятся в положении “закрыто”.

Взвешенный образец материала помещают, а при необходимости закрепляют во вкладыше, имеющем комнатную температуру. Клетку с животными устанавливают в предкамере, наружную дверцу которой закрывают.

С момента выхода электронагревательного излучателя на стабилизированный режим (через 3 мин после включения) открывают заслонки переходных рукавов и дверцу камеры сгорания. Вкладыш с образцом без задержки помещают в держатель образца, после чего дверцу камеры сгорания быстро закрывают. Отмечают время начала экспозиции животных в токсической среде.

По достижении максимальных значений концентрации СО и СО2 в экспозиционной камере заслонки переходных рукавов закрывают. Снимают напряжение с нагревательного элемента излучателя. Включают на 2 мин вентилятор перемешивания.

По истечении времени экспозиции животных открывают клапан продувки, заслонки переходных рукавов и наружную дверцу предкамеры. Установку вентилируют не менее 10 мин. Регистрируют число погибших и выживших животных.

Примечание. В случае определения показателя токсичности продуктов горения при условии кратковременной (5—20 мин) экспозиции затравку животных начинают с момента достижения максимальных значений концентрации СО и СО2 но не позднее чем через 15 мин после разложения образца.

4.20.3.5. В зависимости от состава материала при анализе продуктов горения определяют количественный выход оксида углерода, диоксида углерода, цианистого водорода, оксидов азота, альдегидов и других веществ. Для оценки вклада оксида углерода в токсический эффект измеряют содержание карбоксигемоглобина в крови подопытных животных.

4.20.3.6. Если масса образца принятых размеров (40´40) мм не позволяет получить эффекты меньше или больше уровня летальности 50 %, допускается уменьшить размеры образца или увеличить их до (80´80) мм и толщину до 20 мм.

4.20.4. Оценка результатов

4.20.4.1.

Полученный ряд значений

зависимости летальности от относительной массы материала используют для

расчета

показателя токсичности ![]() , в г·м-3.

Расчет проводят с помощью пробит-анализа или других

способов расчета средних

смертельных доз и концентраций.

, в г·м-3.

Расчет проводят с помощью пробит-анализа или других

способов расчета средних

смертельных доз и концентраций.

4.20.4.2. При необходимости определить классификационные параметры для других значений времени экспозиции их вычисляют по формуле

![]() (31)

(31)

|

где CL50CO |

— |

средняя смертельная концентрация оксида углерода в мг·м-3, которую вычисляют по уравнению CL50 = 4502 + 22292t -l (t — время экспозиции в мин); |

|

gCO |

— |

уровень выделения СО при сгорании условно “эталонных” материалов: для чрезвычайно опасных — больше 360 мг·г-1, высокоопасных 120—360 мг·г-1, умеренноопасных 40—120 мг·г-1, малоопасных — до 40 мг·г-1. |

4.20.4.3.

Если значения ![]() ,

полученное в результате испытания материала, близко к граничному

значению двух

классов, то при определении степени опасности материала принимают во

внимание

режим испытания, время разложения образца, данные о составе продуктов

горения,

сведения о токсичности обнаруженных соединений.

,

полученное в результате испытания материала, близко к граничному

значению двух

классов, то при определении степени опасности материала принимают во

внимание

режим испытания, время разложения образца, данные о составе продуктов

горения,

сведения о токсичности обнаруженных соединений.

4.20.4.4. При содержании карбоксигемоглобина в крови подопытных животных 50 % и более считают, что токсический эффект продуктов горения обуславливается в основном действием оксида углерода.

4.20.4.5. Сходимость метода при доверительной вероятности 95 % не должна превышать по выходу СО (мг·г-1) 15 %.

4.20.4.6. Воспроизводимость метода при доверительной вероятности 95% не должна превышать по выходу СО (мг·г-1) 25%.

4.20.4.7. Условия и результаты испытаний регистрируют в протоколе, форма которого приведена в приложении 1.

4.20.5. Требования безопасности

Помещение, в котором проводят испытания по определению токсичности продуктов горения, должно быть оборудовано приточновытяжной вентиляцией. Рабочее место оператора должно удовлетворять требованиям электробезопасности по ГОСТ 12.1.019 и санитарно-гигиеническим требованиям по ГОСТ 12.1.005.

4.21. Метод экспериментального определения минимальной флегматизирующей концентрации флегматизатора и минимального взрывоопасного содержания кислорода в газо- и паровоздушных смесях

4.21.1. Аппаратура

Определение минимальной флегматизирующей концентрации флегматизатора и минимального взрывоопасного содержания кислорода в газо- и паровоздушной смеси осуществляют на установке, описанной в п. 4.10.1.

4.21.2. Проведение испытаний

Испытания проводят по методу, изложенному в п. 4.10.2.

4.21.2.1. В вакуумированный реакционный сосуд последовательно подают по парциальным давлениям исследуемое вещество и заданный флегматизатор, а затем подают воздух до выравнивания давления в реакционном сосуде с атмосферным.

4.21.2.2. Изменяя содержание исследуемого вещества в смеси при неизменной концентрации флегматизатора, находят концентрационные пределы распространения пламени по смеси.

4.21.2.3. Затем увеличивают на 2 % содержание флегматизатора в смеси и снова находят пределы распространения пламени.

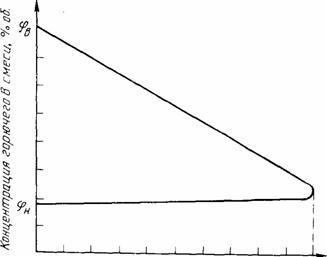

4.21.2.4. Проводя аналогичные испытания, находят такое содержание флегматизатора в смеси, при котором нижний и верхний предел распространения пламени сходятся на графике в одну точку jф (черт. 21). Испытание смеси, соответствующей по составу точке jф повторяют не менее трех раз.

jф

Концентрация флегматизатора в смеси, % об.

Черт. 21

4.21.3. Опенка результатов

4.21.3.1. Содержание флегматизатора, соответствующее точке jф, принимают за минимальную флегматизирующую концентрацию данного флегматизатора для исследуемого вещества.

4.21.3.2.

Минимальное

взрывоопасное содержание кислорода (![]() ) в % об. вычисляют по формуле

) в % об. вычисляют по формуле

![]() ,

(32)

,

(32)

где jф — минимальная флегматизирующая концентрация флегматизатора, % об.;

![]() — содержание

водяного пара в

воздухе (% об.), вычисляемое по формуле (9).

— содержание

водяного пара в

воздухе (% об.), вычисляемое по формуле (9).

4.21.3.3. Сходимость метода при доверительной вероятности 95 % не должна превышать 0,2 % об.

4.21.3.4. Воспроизводимость метода при доверительной вероятности 95 % не должна превышать 0,6 % об.

4.21.3.5. Условия и результаты испытаний регистрируют в протоколе, форма которого приведена в приложении 1.

4.21.4. Требования безопасности

Рабочее место оператора должно удовлетворять требованиям электробезопасности по ГОСТ 12.1.019 и санитарно-гигиеническим требованиям по ГОСТ 12.1.005.

4.22. Метод экспериментального определения концентрационного предела диффузионного горения (ПДГ) газовых смесей в воздухе

4.22.1. Аппаратура

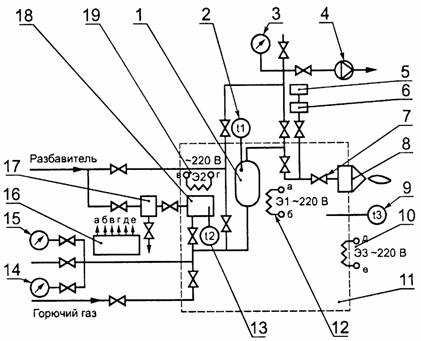

Установка для определения ПДГ газовых смесей в воздухе представлена на черт.21а.

4.22.1.1. Термостат представляет собой замкнутый объем с термоизоляцией. Термостат предназначен для поддержания заданного температурного режима 20—300 °С газовой смеси путем нагрева элементов системы газоприготовления. Обогрев термостата осуществляется нагревателем Э3 мощностью 9,6 кВт. Внутри термостата размещен ресивер для приготовления смеси горючего газа с разбавителем и парогенератор, предназначенный для приготовления водяного пара или пара горючей жидкости. Ресивер представляет собой сосуд объемом 20 дм3, рассчитанный на давление 2,5 МПа. Обогрев ресивера осуществляется нагревателем Э1 мощностью 6,2 кВт. Парогенератор представляет собой сосуд объемом 25 дм3. Для получения водяного пара служит нагреватель Э2 мощностью 9,6 кВт. Допускается отклонение от указанных значений объемов и мощностей на 5%.

4.22.1.2 Насадок диффузионного горения (НДГ) представляет собой сопло Лаваля с форсункой (2,1±0,1) мм.

4.22.1.3. Элементы измерительной системы:

система терморегулирования и управления нагревателями Э1, Э2, Э3;

вакуумметры класса точности 0,4;

1 —ресивер; 2 — первичный термопреобразователь t1; 3 — вакуумметр;

4 — вакуумный насос; 5 — измерительное устройство сигналов с датчика давления;

6 — датчик давления; 7 — вентиль точной регулировки; 8 — насадок диффузионного горения; 9— первичный термопреобразователь t3; 10— нагреватель Э3;

11 — термостат; 12 — нагреватель Э1; 13 — первичный термопреобразователь t2;

14 — вакуумметр; 15 — манометр; 16 — система терморегулирования;

17 — емкость для воды; 18 — парогенератор; 19 — нагреватель Э2

Черт. 21а

манометры с диапазоном измерения 1,0 и 0,25 МПа класса точности 0,4; тип манометра выбирается исходя из условия приготовления газовой смеси с точностью 0,5 % (об.) и необходимого начального давления смеси в ресивере;

датчик давления с диапазоном измерения 1,0 МПа;

измерительно-регистрирующая аппаратура для измерения сигналов с датчика давления в частотном диапазоне до 10 Гц с верхним пределом измерения не более 1,0 МПа.

4.22.2. Подготовка к испытаниям

4.22.2.1. Проверяют наличие и содержание паспортных данных на исследуемое вещество.

4.22.2.2. Проверяют оборудование на герметичность. Для этого в ресивер подают воздух или инертный разбавитель под избыточным давлением 1,0 МПа. Установка считается герметичной, если за 300 с давление упало менее чем на половину деления по шкале манометра с диапазоном измерения 1,0 МПа класса точности 0,4.

4.22.2.3. Проводят тарировку датчика давления по показаниям образцового манометра с диапазоном измерения 0,25 МПа класса точности

0,4.

4.22.2.4. При работе с горючей жидкостью с низким давлением паров при температуре 20 °С жидкость наливают в парогенератор, включают нагреватели Э1, Э2, Э3 и нагревают парогенератор, ресивер и термостат до температуры, при которой давление паров горючей жидкости достаточно для создания требуемых газовых смесей.

4.22.3. Проведение испытаний

4.22.3.1. Проводят вакуумирование газовых магистралей, подключенных к смесителю и обеспечивающих подачу газовой смеси на насадок диффузионного горения.

4.22.3.2. По парциальным давлениям газов Рi в ресивере приготавливают требуемую газовую смесь исследуемого горючего и разбавителя. Концентрацию газа Сi; рассчитывают по формуле

![]()

где Робщ — общее давление в ресивере, МПа.

Приготовление смеси осуществляют в следующей последовательности:

в ресивер подают горючий газ;

осуществляют вакуумирование газовых магистралей;

подают в ресивер разбавитель.

4.22.3.3. Включают нагреватель Э1 и исследуемую газовую смесь нагревают до заданной температуры. Указанную температуру вносят в протокол испытаний (приложение 1) как температуру исследуемой газовой смеси.

4.22.3.4. Открывают линию подачи газовой смеси на НДГ. Скорость истечения заданной газовой смеси из форсунки при этом должна быть минимально возможной. Одновременно ее зажигают (пламенем спиртовки, спичками и т. п.).

После зажигания газовой смеси и образования устойчивого горения диффузионного факела начинают увеличивать скорость истечения газа из форсунки с помощью вентиля точной регулировки. Увеличение скорости истечения продолжается до тех пор, пока не наступит срыв пламени. В момент срыва горения фиксируют давление на входе НДГ.

Процедуру определения давления срыва диффузионного пламени повторяют 5 раз. По результатам этих измерений определяют среднее арифметическое значение DРср;.

4.22.3.5. Повторяют серию экспериментов в соответствии с пп. 4.22.3.1 — 4.22.3.4 при концентрациях горючего газа в смеси на 5 % (об.) ниже предыдущих значений. В области предельных концентраций горючего газа в смеси с разбавителем концентрация горючего газа изменяется с шагом 1 % (об.).

При проведении серии огневых испытаний в каждом опыте в момент зажигания газовой смеси необходимо выполнение условия, при котором давление газа перед форсункой должно быть ниже первого измеренного в данной серии испытаний значения DРср.

Путем последовательного уменьшения концентрации горючего газа в смеси с разбавителем определяют концентрацию горючего газа, при которой данная газовая смесь при истечении в атмосферу не способна к диффузионному горению.

4.22.4. Обработка результатов

4.22.4.1. За концентрационный предел диффузионного горения газовых смесей в воздухе принимают среднее арифметическое значение ближайших концентраций горючего, различающихся не более чем на 2 % (об.)., при одной из которых наблюдается диффузионное горение газовой смеси при истечении в атмосферу, а при другой — его отсутствие.

4.22.4.2. По результатам измерений рассчитывают скорость срыва диффузионного горения V, м/с, по формуле

где К — коэффициент расхода форсунки, равный 0,75;

m— молекулярная масса исследуемой газовой смеси, кг/моль;

Ср — теплоемкость исследуемой газовой смеси, кДж/моль К;

Т — температура газа, К;

Ра — атмосферное давление, Ра = 1,01×105 Па;

DРср — избыточное давление, при котором наблюдается срыв диффузионного горения, Па;

g = Ср/СV.

4.22.4.3. Условия и результаты испытаний регистрируют в протоколе, форма которого приведена в приложении 1.

4.22.5. Требования безопасности

При испытаниях необходимо соблюдать меры безопасности, связанные с работой с открытым огнем.

В процессе подготовки и проведения испытаний следует применять индивидуальные средства защиты, выбираемые в соответствии со свойствами исследуемого вещества.

Рабочее место оператора должно удовлетворять требованиям электробезопасности ГОСТ 12.1.019—79 и санитарно-гигиеническим требованиям ГОСТ 12.1.005-88.

Обслуживающий персонал обязан строго выполнять инструкции по безопасной эксплуатации сосудов, работающих под давлением.

П.п. - 4.22. Введены дополнительно, Изм. №1

Полезная информация: