Защита от шума и ультразвука. Методы борьбы с шумом

Зная из формул (12) и (15), от чего зависит уровень звукового давления в расчетной точке, для снижения шума могут быть применены следующие методы:

1) уменьшение шума в источнике;

2) изменение направленности излучения;

3) рациональная планировка предприятий и цехов, акустическая обработка помещений;

4) уменьшение шума на пути его распространения. Уменьшение шума в источнике. Борьба с шумом посредством

уменьшения его в источнике (уменьшение Lp) является наиболее рациональной.

Шум механизмов возникает вследствие упругих колебаний как всей машины в целом, так и отдельных ее деталей. Причины возникновения этих колебаний — механические, аэродинамические и электрические явления, определяемые конструкцией и характером работы механизма, а также технологические неточности, допущенные при его изготовлении и, наконец, условиями эксплуатации. В связи с этим различают шумы механического, аэродинамического и электромагнитного происхождения.

Механические шумы. Факторы, вызывающие шумы механического происхождения, следующие: инерционные возмущающие силы, возникающие вследствие движения деталей механизма с переменными ускорениями; соударение деталей в сочленениях вследствие неизбежных зазоров; трение в сочленениях деталей механизмов; ударные процессы (ковка, штамповка) и т. д.

Основными источниками шума, происхождение которого не связано непосредственно с технологическими операциями, выполняемыми машиной, являются прежде всего подшипники качения и зубчатые передачи, а также неуравновешенные вращающиеся части.

Частоты колебаний, а следовательно, и шума, создаваемого

неуравновешенностью, кратны n/60 (n — скорость вращения, об/мин).

Спектр шума шарикоподшипников занимает широкую полосу частот. Звуковая мощность Р зависит от скорости вращения машины:

Увеличение скоростей вращения подшипников качения с пх до п2 (об/мин) приводит к возрастанию шума на величину ΔL (дБ):

Зубчатые передачи — источники шума в широком диапазоне частот. Основными причинами возникновения шума являются деформации сопрягаемых зубьев под действием передаваемой нагрузки и динамические процессы в зацеплении, обусловленные неточностями изготовления колес. Шум имеет дискретный характер.

Шум зубчатых передач возрастает с увеличением скоростей вращения колес и нагрузки.

Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования, заменяя устаревшие процессы и оборудование новыми. Например, внедрение автоматической сварки вместо ручной устраняет образование брызг на металле, что позволяет исключить шумную операцию по зачистке сварного шва. Применение фрезерных тракторов для обработки кромок металла под сварку вместо пневмозубил делает этот процесс значительно менее шумным.

Нередко повышенный уровень шума является следствием неисправности или износа механизмов, и в этом случае своевременный ремонт позволяет снизить шум.

Необходимо отметить, что проведение многих мероприятий по борьбе с вибрациями (см. гл. 4) дает одновременно и спижение шума. Для уменьшения механического шума необходимо:

заменять ударные процессы и механизмы безударными; например, применять в технологическом цикле оборудование с гидроприводом вместо оборудования с кривошипными или эксцентриковыми приводами;

заменять штамповку прессованием, клепку — сваркой, обрубку — резкой и т. д.;

заменять возвратно-поступательное движение деталей равномерным вращательным движением;

применять вместо прямозубых шестерен косозубые и шевронные, а также повышать классы точности обработки и чистоты поверхности шестерен; так, ликвидация погрешностей в зацеплении шестерен дает снижение шума на 5—10 дБ, замена прямозубых шестерен шевронными — на 5 дБ;

по возможности заменять зубчатые и цепные передачи клиноременными и зубчатоременными; например, замена зубчатой передачи на клиноременную снижает шум на 10—15 дБ;

заменять, когда это возможно, подшипники качения на подшипники скольжения; такая замена снижает шумы на 10—15 дБ;

по возможности заменять металлические детали деталями из пластмасс и других «незвучных» материалов, либо перемежать соударяемые и трущиеся металлические детали с деталями из «незвучных» материалов, например, применять текстолитовые или капроновые шестерни в паре со стальными; так, замена одной из стальных шестерен (в паре) на капроновую снижает шум на 10—12 дБ;

использование пластмасс при изготовлении деталей корпусов дает хорошие результаты. Например, замена стальных крышек редуктора пластмассовыми приводит к снижению шума на 2—6 дБ на средних частотах и на 7—15 дБ — на высоких;

при выборе металла для изготовления деталей необходимо учитывать, что внутреннее трение в различных металлах неодинаково, а следовательно, различна «звучность», например, обычная углеродистая сталь, легированная сталь являются более «звучными», чем чугун; большим трением обладают после закалки сплавы из марганца с 15—20% меди и магниевые сплавы; детали из них при ударах звучат глухо и ослабление; хромирование стальных деталей, например турбинных лопаток, уменьшает их «звучность»; при возрастании температуры металлов на 100—150° С они становятся менее звучными;

более широко применять принудительную смазку трущихся поверхностей в сочленениях, что также снижает их износ;

применять балансировку вращающихся элементов машин;

применять прокладочные материалы и упругие вставки в соединениях, чтобы исключить или уменьшить передачи колебаний от одной детали или части агрегата к другой; так, при правке металлических листов наковальню нужно устанавливать на прокладку из демпфирующего материала.

Установка мягких прокладок в местах падения деталей с конвейера или сбрасывания со станков, прокатных станов может существенно ослабить шум.

У прутковых автоматов и револьверных станков источником шума являются трубы, в которых вращается прутковый материал. Для снижения этого шума применяют различные конструкции малошумных труб: двухстенные трубы, между которыми проложена резина, трубы с наружной поверхностью, обернутой резиной и т. п.

Для уменьшения шума, возникающего при работе галтовочных барабанов, дробилок, шаровых мельниц и других устройств наружные стенки барабана облицовывают листовой резиной, асбестовым картоном или другими подобными демпфирующими материалами.

Аэродинамические шумы. Аэродинамические процессы играют большую роль в современной технике. Как правило, всякое течение газа или жидкости сопровождается шумом, и поэтому с вопросами борьбы с аэродинамическими шумами приходится встречаться очень часто. Эти шумы являются главной составляющей шума вентиляторов, воздуходувок, компрессоров, газовых турбин, выпусков пара и воздуха в атмосферу, двигателей внутреннего сгорания, насосов и т. п.

К источникам аэрогидродинамического шума относятся: вихревые процессы в потоке рабочей среды; колебания среды,4 вызываемые вращением лопастных колес; пульсации давления рабочей среды; колебания среды, вызываемые неоднородностью потока, поступающего на лопатки колес. В гидравлических механизмах к этим источникам шума добавляются также кавитациониые процессы.

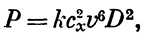

При движении тела в воздушной или газовой среде, при обдувании тела потоком среды вблизи поверхности тела образуется периодически отрывающиеся от него вихри (рис. 43, а). Возникающие при срыве вихрей сжатия и разрежения среды распространяются в виде звуковой волны. Такой звук называется вихревым.

Частота вихревого звука (Гц) выражается формулой

где Sh — число Струхаля, определяемое опытным путем; v — скорость потока, м/с; D — проекция ширины лобовой поверхности тела на плоскость, перпендикулярную v; для шара и цилиндра величиной D являются их диаметры.

Вихревой шум при обтекании тел сложной формы имеет сплошной спектр.

Звуковая мощность вихревого шума (Вт)

где к — коэффициент, зависящий от формы тела и режима течения; сх — коэффициент лобового сопротивления.

Отсюда видно, что для уменьшения вихревого шума необходимо прежде всего уменьшить скорости обтекания и улучшить аэродинамику тел.

а — вихревой; б — шум от неоднородности потока; в — шум струи; 1 — препятствие; 2 — поле скоростей в абсолютном движении; 3 — то же в относительном движении; 4 — лопатка колеса; 5 — направление вращения

Для гидравлических машин с вращающимися рабочими колесами (вентиляторы, турбины, насосы и т. д.) имеет место шум от неоднородного потока.

Неоднородность потока на входе в колесо или на его выходе, возникающая из-за плохо обтекаемых деталей конструкции или направляющего аппарата, приводит к нестационарному обтеканию лопаток колеса и неподвижных элементов, расположенных у колеса и, как следствие этого, — к шуму от неоднородности (шуму от препятствий в потоке, лопаточному, сиренному шуму).

Шумообразование от неоднородности потока, так же как и вихревой шум, вызывается пульсациями давления на препятствиях и лопатках (рис. 43, б).

В относительном движении скорость на входе в колесо равна геометрической сумме скорости в абсолютном движении и окружной скорости. При попадании лопатки в аэродинамическую тень от препятствия (впадина на профиле абсолютных скоростей) относительная скорость изменяется по величине и направлению и влечет за собой изменение угла атаки, а следовательно, и вектора силы, действующей на лопатку, что вызывает появление звукового импульса. _ Звуковая мощность шума от неоднородности потока также определяется выражением (15), поскольку природа обоих шумов одинакова.

Полезная информация: