Образование систем горючее-окислитель

Безопасность эксплуатации герметичных систем, находящихся под давлением

Безопасность эксплуатации герметичных систем, находящихся под давлением

В процессе эксплуатации ряда устройств и установок (например, баллонов или резервуаров для хранения горючих жидкостей и газов, трубопроводов для их транспортировки, установок для разделения газовых смесей методом охлаждения, компрессоров и т. д.) образование систем горючее — окислитель может привести к взрыву.

Различают самовоспламеняющиеся системы и несамовоспламеняющиеся. Так, например, натрий и калий при соприкосновении с хлороформом при нормальной температуре образуют взрыв.

Для несамовоспламеняющнхся систем необходимо, кроме горючего и окислителя, наличие источника зажигания — инициатора. В число инициаторов зажигания включается все то, что может привести к выделению энергии, достаточной для появления в горючей смеси очага пламени, способного в дальнейшем самопроизвольно распространяться. К ним, например, помимо открытого пламени, можно отнести нагретые твердые тела, электрические разряды, ударные волны в газообразной, жидкой или твердой средах, адиабатическое сжатие газовых пузырьков в жидкости, ничтожные количества (следы) нестабильных веществ, которые способны разлагаться с выделением тепла, различные самовоспламеняющиеся пирофорные материалы и т. д.

Современная техника безопасности основывается на трех принципах предотвращения взрывов. К ним относятся: исключение образования горючих систем, предотвращение инициирования горения, локализация очага горения в пределах определенного устройства, способного выдержать последствия горения.

Исключение образования горючих систем. Негорючие (взрывобезопасные) смеси, содержащие горючее и окислитель, можно разделить на три категории: бедные смеси, у которых π < πmin (π — концентрация горючего в окислителе); богатые смеси, у которых π > πmах, и смеси, флегматизированные инертным компонентом. В соответствии с этими категориями можно различать и методы исключения образования горючих смесей.

Метод поддержания концентрации горючего меньше нижнего концентрационного предела широко используется на практике, особенно при работе с гомогенными газообразными смесями горючих с окислителями. Точность, с которой можно предсказывать и контролировать опасный предел πmin, определяет и степень безопасности. Однако у большинства горючих газов величина πmin слишком мала, что создает трудности для поддержания π < πmin. Поэтому этим методом удобно пользоваться в тех случаях, когда значение πmin достаточно велико (9—15% и выше).

Метод флегматизации взрывчатых смесей заключается в следующем. Если при фиксированном соотношении содержания горючего и окислителя к их смеси добавлять инертные компоненты, то температура горения будет понижаться (энергия химического превращения затрачивается на нагревание дополнительных компонентов смеси продуктов сгорания). Вместе с температурой горения уменьшается и скорость распространения пламени. Соответствующим количеством флегматизатора можно флегматизировать скорость горения и превратить смесь в негорючую.

В качестве флегматизаторов применяют, тепловые флегматизаторы (С02, N2, Н20), не принимающие участие во взаимодействии горючего с окислителем, и ингибиторы (химически активные), способные тормозить реакцию горения. Избыточный компонент смеси (например, горючее) можно также рассматривать как тепловой флегматизатор.

Изложенные принципы широко используют для обеспечения взрывобезопасности при освобождении (продувке) газопроводов и установок от заполняющих их горючих газов (например, при ремонте, смене режима и т. д.), при хранении горючих жидкостей в больших емкостях, при их разливе методом передавливания и в других случаях.

Большую опасность может представлять также система масло — кислород (воздух). Смазочные масла при перегреве подвергаются термическому разложению. Продукты крекинга масла представляют собой легкокипящие углеводородные фракции с температурой кипения 60—150° С и температурой застывания около 120° С. Такие фракции образуются, например, в последних ступенях компрессора, где давление сжатия превышает 70 кгс/см2. Наиболее благоприятные условия для их образования возникают при повышении температуры сжатия до 145° С и более.

Исследования показали, что при смешении указанных фракций с жидким кислородом они взрываются под влиянием различных импульсов (искры, ударной волны и др.).

С целью удаления масла и продуктов его разложения производят обезжиривание устройств и установок жидкого кислорода. Обезжиривание сосудов для жидкого и газообразного кислорода производят при их изготовлении, после ремонта (сосуды после ремонта обезжиривают, если они использовались при С > 0,01 мг/дм3, где С — содержание масла в жидком кислороде) и в процессе эксплуатации. Трубопроводы и шланги в процессе эксплуатации обезжиривают не реже одного раза в год и только в том случае, если С > 0,01 мг/дм3. Сосуды в процессе-эксплуатации обезжиривают, когда

где п — число заполнений емкости; V и F — соответственно объем жидкого кислорода (дм3), заливаемого в емкость, и внутренняя поверхность сосуда (м2); С > 0,01 мг/дм3.

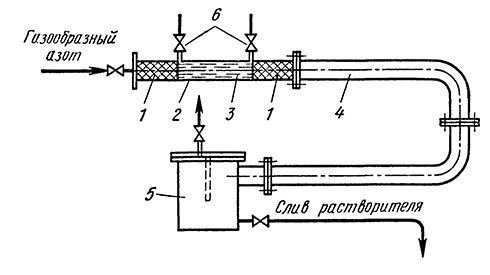

Схема обезжиривания кислородопровода показана на рис. 79. Ограничительные пробки 1 вставляют в зарядный патрубок 2, который подсоединяют к трубопроводу 4 и заполняют растворителем 3 через вентили после чего растворитель вытесняется, например, сжатым азотом в трубопровод 4 и собирается в емкости 5. Масло растворяется проходящим в трубопроводе растворителем, а стенки трубопровода протираются ограничительными пробками 1, проталкиваемыми инертным газом. Ограничительные пробки изготовляют из пенополиуретана, стойкого к воздействию нефтепродуктов, растворителей и кислорода, обладающего необходимой пористостью и пластичностью. В качестве растворителей для обезжиривания трубопроводов обычно служат четыреххлористый углерод, трихлорэтилен и тетрахлорэтилен.

В компрессорных установках для предотвращения образования взрывчатой системы масло — кислород производят:

1) смазку цилиндров наиболее термически стойкими маслами (П-28, К-28, масло брайтсток); для смазки цилиндров кислородных компрессоров применяют, например, дистиллированную воду, мыльные эмульсии;

2) тщательное регулирование расхода масла и снижение его подачи до минимальных норм;

3) улучшение работы холодильников и масловлагоотделителей; температура воздуха после каждой ступени сжатия в нагнетательных патрубках компрессора не должна превышать максимальных значений, указанных в инструкции завода-изготовителя, и быть не выше 170° С для общепромышленных (в том числе используемых в угольной промышленности) компрессоров, а для компрессоров технологического назначения должна соответствовать температуре, предусмотренной в технологических регламентах, но не выше 180° С. Температура охлаждающей воды, выходящей из компрессора и холодильников, не должна превышать 40° С.

Рис. 79. Схема обезжиривания трубопроводов комбинированным способом:> 1 — ограничительные пробки; 2 — зарядный патрубок; 3 — растворитель: 4 — обезжириваемый трубопровод; 5 — сборник растворителя; 6 — вентили

Предотвращение инициирования горения. Среди инициаторов горения большой удельный вес имеют электрические разряды и фрикционные искры.

Разряды статического электричества — наиболее опасный возможный импульс поджигания взрывчатых газовых систем. Заряды возникают на границах раздела разнородных сред. Они возникают и на диэлектриках и на проводниках. На последних они обычно не сохраняются. Поэтому, как правило, наиболее благоприятной средой возникновения и накопления статических разрядов являются диэлектрические жидкости, а также газы, содержащие во взвешенном состоянии жидкие и твердые дисперсные частицы.

Поэтому для обеспечения взрывобезопасности в отношении зарядов статического электричества ограничивают скорости движения диэлектрических жидкостей но трубопроводам; предотвращают образование дисперсных частиц и проводят нейтрализацию электрических зарядов путем заземления электропроводящей аппаратуры.

Фрикционные искры могут образовываться при истирании металлических предметов или при ударах по ним. Эти искры представляют собой кусочки металла в основном размером ОД—0,5 мм, оторванные при механическом воздействии, частично окисленные и нагретые до высокой температуры, которая, например, для нелегированных малоуглеродистых сталей (0,1—0,6% углерода) приблизительно равна 1900° К.

Поджигающая способность фрикционных искр ограничена. Опыт показывает, что только пять из распространенных в технике горючих газов и паров образуют воздушные смеси, поджигаемые фрикционными искрами. Это — водород, ацетилен, этилен, окись углерода, сероуглерод.

Способность гореть в кислороде — специфическая особенность железа. Поэтому там, где существует опасность, связанная с наличием фрикционных искр, вместо искрообразующих материалов (прежде всего стали) следует применять алюминий, медь и их сплавы.

В случае соистирания алюминия со ржавым железом происходит искрообразование, приводящее к поджиганию любых горючих смесей. Поэтому совместное применение стали и алюминия недопустимо, так как нельзя предотвратить гарантированно ее ржавление.

Локализация очага горения. В тех случаях, когда нет уверенности в невозможности образования взрывчатой системы или достаточного для ее поджигания импульса, взрыврбезопасность осуществляется за счет такого выполнения технологического процесса, при котором возможный очаг горения был бы локализован в пределах определенного аппарата или газопровода, способного выдержать последствия горения. Локализация очага горения предусматривает наличие устройств (обратных клапанов, гидравлических затворов, автоматических задвижек и др.),. предотвращающих дальнейшее распространение пламени. В этой связи широкое применение нашли огневзрывопреградители, отделяющие аппарат, в котором возможно инициирование очагов горения, от другого пространства, заполненного потенциально взрывчатой средой.

Прекращение распространения очага горения в огневзрывопреградителе достигается тем, что струя горящей смеси разбивается в нем на большое количество струек с таким малым диаметром, при котором из-за тепловых потерь пламя взрыва и тем более пламя, образующееся при нормальном горении, не может распространяться.

Пламягасящие каналы огневзрывопреградителя могут быть образованы пучками трубок, отверстиями в диафрагмах, плоскими щелями, металлическими сетками и т. д.

Полезная информация: