Характеристика условий труда.

Общая характеристике прокатного производства

Общая характеристике прокатного производства

Технологический процесс получения

готового проката является завершающей стадией металлургического

производства.

Через прокатные цехи проходит почти вся сталь, выплавляемая в

сталеплавильных

цехах. Исходным материалом для прокатного4 производства являются слитки

и литые

заготовки, имеющие поперечное сечение квадратной или прямоугольной

формы, а

также круглой формы (при производстве труб, колес и бандажей).

Все прокатные станы можно классифицировать по трем признакам: по

количеству и

расположению валков в рабочих клетях, по расположению рабочих клетей,

по

.назначению станов. Конструктивные особенности прокатных станов

определяют меры

безопасности при их Обслуживании.

В

зависимости от количества и

расположения валков в рабочих клетях прокатные станы делят на следующие:

1. Станы дуо (двухвалковые). Станы дуо различают с верхним холостым

валком,

нереверсивные с обоими приводными валками, реверсивные, двойными дуо

(доп-пель-дуо), когда четыре валка расположены попарно! Станы дуо

нереверсивные

широко распространены как непрерывные станы для прокатки заготовки,

тонких

полос, сортового металла, катанки.

2. Станы трио (трехвалковые). На стане трио металл прокатывают сначала

между

нижним и средним валками, а затем при обратном проходе —

между средним и

верхним. На станах трио прокатывают металл и листы. Станы имеют средний

валок

меньшего диаметра, не приводящийся от шпинделя.

3. Станы кварто (четырехвалковые). Станы имеют по четыре валка,

расположенных

один над другим; два рабочих меньшего диаметра (средние) и два опорных

большого

диаметра (верхний и нижний). Станы жварто широко применяются при

прокатке

тонких и толстых листов, полос и броневых плит.

4. Многовалковые станы (шести-, двенадцати- и двад-цативалковые). В

многовалковых станах два рабочих валка, остальные — опорные.

Станы

предназначены для прокатки-тонких полос и лент в рулонах.

5. Универсальные станы. Они имеют горизонтальные и вертикальные валки.

Универсальные станы применяются в качестве слябингов, балочных станов и

др.

В

зависимости от расположения рабочих

клетей прокатные станы разделяют на линейные, последовательные,

шахматные,

полунепрерывные и непрерывные.

В

зависимости от назначения прокатные

станы разделяют на две группы: станы для производства полупродукта и

станы для

производства готового проката. К первой группе относят блюминги и

непрерывно-заготовочные станы, которые поставляют полупродукт для

производства

сортовой стали, а также блюминги и слябинги, которые поставляют

полупродукт для

производства листовой стали [1].

Блюминги и слябинги — крупные обжимные станы с валками

диаметром 800—1400 мм,

предназначенные для прокатки слитков массой 2—45 т в

заготовки больших размеров

и различной формы (блюмы, слябы, фасонные заготовки). Наибольшее

распространение получили одноклетевые дуо-реверсивные блюминги с

валками

диаметром 1100—1300 мм (рис. 1).

Современным заготовочным станом является

непрерывный стан, установленный за блюмингом; оба эти стана образуют

заготовочное отделение прокатных цехов завода.

К станам

для производства готового

проката относят сортовые, листовые, трубные и специальные станы.

Сортовые станы

делятся на крупно-, средне- и мелкосортные. К крупносортным станам

относят и

рельсо-балочные станы с валками диаметром 750—900 мм; эти

станы предназначены

главным образом для прокатки железнодорожных рельсов, балок, швеллеров

и других

крупных профилей [2].

Для

прокатки широкополочных балок высотой

до 1000 мм с параллельными полками применяют универсальные балочные

станы.

Остальные сортовые станы с валками диаметром 250—750 мм

предназначены для

прокатки сортовой стали. Непрерывные и полунепрерывные станы широко

применяют

дли прокатки сортовой и листовой стали. В связи с применением

непрерывного

метода получения листовой стали в горячем состоянии в виде рулонов

холоднокатаную тонколистовую сталь прокатывают также в рулонах [1]. К

этим станам

относятся реверсивные станы кварто, оборудованные с передней и задней

сторон

моталками, и непрерывные станы, состоящие из трех, четырех, пяти и

шести

клетей. Для холодной прокатки тонкой ленты широко применяют

двадцативалковые

станы [2].

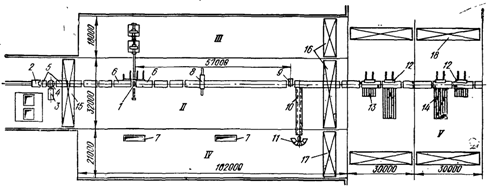

Рис. 1. Схема расположения оборудования блюминга 1150:

I — пролет нагревательных колодцев; II — пролет стана; III — машинный зал; IV — скрапной пролет; V — склад блюмов и слябов- 1—рабочая клеть; 2 — тележка-опрокидыватель; 3 — стационарный опрокидыватель; 4 — поворотный стол; 5 — приемный рольганг; б — рабочий рольганг; 7 —яма для выгрузки окалины; 8 — машина огневой зачистки; 9 — ножницы усилием 1600 т- 10_транспортер для обрезков; 11 — яма для обрезков; 12 — сталкиватель блюмов и слябов; 13 — укладыватель слябов; 14 — холодильник для блюмов, 15 — колодцевый кран грузоподъемностью 20/10 т; 16 — кран грузоподъемностью 15/3 т; 18 — кран грузоподъемностью 15 т

Технологический процесс прокатки

бесшовных труб на трубопрокатных станах также состоит из двух операций:

получение толстостенной гильзы из слитка или заготовки; изготовление из

нее

трубы. Эти операции осуществляют в горячем состоянии за один нагрев на

прошивных и трубопрокатных раскатных станах. В настоящее время широко

распространены способы производства бесшовных труб на автоматических,

пилигримовых и непрерывных станах. При производстве труб на

автоматических

станах для прошивки заготовки в гильзу применяют прошивные станы

различной

конструкции. Прокатку гильзы в трубу осуществляют на нереверсивном

стане дуо,

валки которого имеют ряд круглых калибров. В калибр вставляют оправку,

удерживаемую стержнем. Просвет, образуемый калибром и оправкой,

определяет

толщину стенки прокатываемой трубы.

При

производстве бесшовных труб на

пилигримовых станах для прошивки слитка в гильзу применяют прошивной

стан с

косорасположенными валками, а дальнейшую обработку гильзы в трубу

осуществляют

на пилигримовом стане.

При

производстве бесшовных труб на

непрерывных станах заготовку превращают в гильзу на прошивном стане, а

прокатку

гильзы в трубу осуществляют на непрерывном стане.

Для

производства сварных труб применяют

следующие современные станы: непрерывные валковые для изготовления труб

печной

сваркой, непрерывные валковые для формирования трубной заготовки в

холодном

состоянии с последующей электросваркой шва.

Производство колес и бандажей для

железнодорожного транспорта представляет собой комбинированный процесс

обработки металла давлением, включающий ковку и прокатку [2].

При производстве

бандажей ковкой изготовляют разводку, которую прокатывают в бандаж на

бандажепрокатном стане. При производстве колес на прессе штампуют

колесную заготовку,

которую затем прокатывают в колесо на колесопрокатном стане.

К

специальным станам относят станы для

прокатки шаров, периодических профилей и станы дли производства гнутых

профилей.

Оборудование прокатных станов делится на

основное и вспомогательное. К первой группе относятся механизмы,

расположенные

в главной линии прокатного стана и служащие для деформации металла;

рабочая

клеть, шестеренная клеть, привод стана, соединительные устройства,

редукторы.

Ко второй группе относится оборудование, предназначенное для

транспортировки и

отделки прокатанного металла: слитковозы, рольганги, манипуляторы,

кантователи,

подъемно-качающиеся столы, ножницы, пилы, правильные машины, моталки,

транспортеры, холодильники и прочее вспомогательное оборудование.

Меры

безопасности в прокатных цехах во

многом зависят не только от конструкции прокатных станов, но и от

сортамента

прокатываемого металла, особенно на участках последующей обработки и

складирования.

В

зависимости от формы все прокатные

изделия делят на четыре основные труппы: сортовая сталь; листовая

сталь; трубы;

специальные профили.

Наиболее обширным является сортамент сортовой стали. К профилям общего

назначения относят круглую, квадратную и полосовую сталь, ленту,

проволоку,

угловую сталь, швеллеры, двутавровые балки и другие профили. К профилям

специального назначения относят рельсы и профили, применяемые в

автотракторостроении, вагоностроении, судостроении, гидротехнических

сооружениях, электропромышленности, сельскохозяйственном и текстильном

машиностроении и других отраслях народного хозяйства.

Листовую

сталь разделяют на

толстолистовую (при толщине листа более 4 мм) и тонколистовую (менее 4

мм).

Трубы в

зависимости от способа

изготовления разделяют на бесшовные и сварные.

Число

операций, входящих в

технологический процесс прокатки, зависит от требований, предъявляемых

к

точности профиля, физико-механическим свойствам, состоянию поверхности,

макро-

и микроструктуре [2]. Чем выше эти требования, тем сложнее и из

большего числа

операций состоит технологический процесс, а следовательно, больший

комплекс мер

требуется для создания здоровых и безопасных условий труда.

Основные операции технологического процесса прокатного производства

следующие:

подготовка металла к прокатке, нагрев металла перед прокаткой,

прокатка,

отделка, включая резку, охлаждение, правка, удаление поверхностных

дефектов и

др.

Полезная информация: