Техника безопасности при обслуживании прокатных станов.

Сортовые станы

Сортовые станы

Сортовые станы делятся на крупносортные

(диаметр валков

500—750 мм), среднесортные (350—450 мм) и

мелкосортные (250—300 мм); отличаются

они друг от друга не только размерами клетей и сортаментом

прокатываемой стали,

но и сложностью обслуживания оборудования.

Для прокатки на крупносортном стане 650 исходная заготовка имеет

сечение

320x300 мм и 200x200 мм, длину до 6 ж и массу до 4 т. Поступающую с

блюминга

заготовку нагревают в трех методических печах с торцовой посадкой и

выдачей.

Обжимная линия имеет одну реверсивную клеть дуо с валками диаметром 800

мм, с

приводом от двигателя постоянного тока мощностью 4550 кет (6200 л. с.)

при

числе оборотов n=0—70—120 об/мин. Чистовая линия

состоит из трех клетей, из них

две клети трио 650—680, одна — дуо 650.

Рабочая

клеть обжимной линии оборудована манипулятором, состоящим из пары

передних и пары задних подвижных линеек. С обеих сторон клети имеются

кантующие

устройства. Каждая клеть трио чистовой линии с обеих сторон оборудована

подъемными качающимися столами. Столы снабжены манипуляторами, длина

столов

около 12 м.

Передача

металла от одной клети к другой осуществляется шлепперами второй

линии. Горячий металл режется на мерные длины тремя дисковыми

салазковыми

пилами. Пилы передвигаются вдоль рольганга по направляющим. Готовый

прокат

охлаждается на холодильнике, выполненном в виде рельсового настила и

оборудованном шлепперами, посредством которых металл по мере охлаждения

перемещается от подводящего рольганга к отводящему [1, 21]. Холодную

правку

металла производят правильными машинами.

Среднесортные станы старого линейного типа обычно состоят из пяти

клетей,

расположенных в две линии. В отличие от крупносортных станов черновая

линия

состоит из одной клети трио, а чистовая линия — из трех

клетей трио и одной

клети дуо. Типовыми сортовыми станами современных прокатных цехов

являются

непрерывные и полунепрерывные станы. Полунепрерывный стан 500 состоит

из 9

рабочих клетей, расположенных последовательно в три ряда [24]. Передача

полос

от клети к клети осуществляется шлепперами. Стан предназначен для

прокатки

круглой, квадратной, полосовой и угловой стали, балок, швеллеров,

рудничных

рельсов и других профилей. Исходным материалом являются заготовки

сечением

125х125—200х200 мм, длиной 5—6 м и массой

0,6—1,8 т.

Заготовки

нагревают в пяти методических рекуперативных печах с торцовой

посадкой и выдачей. После нагрева заготовки выдают на рольганг,

транспортирующий их к стану. Операции загрузки, проталкивания заготовок

по поду

печи и выдачи очередной заготовки совершаются автоматически. Ход

толкателя

равен толщине заготовки.

Клети

стана оборудованы кантователями, при помощи которых полосы кантуют на

45

и 90 град. Шлепперы работают от фотореле, которое дает импульс на

остановку

двигателя рольганга и включение двигателя привода шлепперов, затем при

помощи

импульса от конечного выключателя возвращаются в исходное положение.

Прокатная

полоса режется на мерные длины пятью дисковыми салазковыми пилами. На

отводящих рольгангах холодильника установлены роликовые правильные

машины, а

далее расположены ножницы для резки полосы в холодном состоянии и

сборные

карманы, в которые шлепперами сбрасывают полосы с рольганга; затем

мостовыми

кранами полосы направляют на склад готовой продукции.

В

прокатных цехах старых металлургических заводов или заводов с небольшим

объемом производства еще имеются мелкосортные станы 250—350

линейного типа.

Рабочие клети этих станов расположены в две — три линии.

Современные

мелкосортные станы линейного типа значительно механизированы и

автоматизированы. Черновая клеть оборудована подъемно-качающимся столом

с

приводными роликами с передней стороны и кантовательными аппаратами с

задней.

При наличии двух черновых клетей, расположенных в одну линию, передача

полосы

из калибра в калибр осуществляется автоматически. Чистовая линия станов

оборудована обводными аппаратами, автоматически передающими полосы из

клети в

клеть.

Современные мелкосортные станы линейного типа оборудованы

автоматическими

холодильниками, летучими ножницами, моталками и другим оборудованием,

обеспечивающим уборку и отделку проката.

Непрерывный мелкосортный стан 250 предназначен для прокатки круглой

стали

диаметром 8—30 мм, квадратной стали со стороной квадрата

8—27 мм, полосовой

стали шириной 12—70 мм и толщиной 2—5 мм и угловой

стали 20х20—50х50 мм.

Черновая

линия стана состоит из семи рабочих клетей с горизонтальными валками,

каждая из которых имеет самостоятельный электродвигатель с регулируемым

числом

оборотов. Каждая чистовая линия состоит из восьми клетей, из которых

четыре с

горизонтальными валками и четыре с вертикальными. Валки всех клетей

этих групп

имеют индивидуальный привод [1, 23]. Между черновой группой и чистовой

установлено двое ротационных кривошипных ножниц для обрезки концов или

аварийной резки полосы. Между клетями с горизонтальными валками

установлены

петлевые держатели.

Исходным

материалом для прокатки являются заготовки сечением 60x60 и 80х80 мм,

длиной 80 мм и массой 330—590 кг. Заготовки нагревают в

трехзонной методической

печи с боковой выдачей. Нагретые заготовки выдают из печи

выталкивателем и

фрикционными роликами, за которыми установлены ножницы для резки

заготовок в

случае поступления готового проката на моталки или в случае

необходимости

обрезки передних концов.

За каждой чистовой группой клетей установлены по четыре моталки для

сматывания

круглой и полосовой стали, а также летучие ножницы, предназначенные для

резки

прутков. Смотанные и перевязанные на вязальной машине мотки по

крюковому

транспортеру отправляют на склад готовой продукции. Прутки поступают на

двусторонний холодильник длиной около 125 м. После охлаждения полосы

разрезаю,?; осматривают и отправляют на склад готовой продукции.

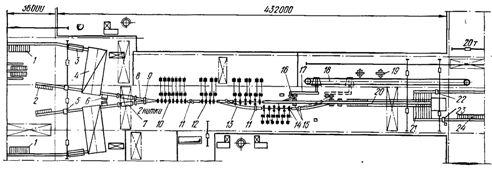

Рис.8 Схема пасположения оборудования непрерывного мелкосортного стана 250

1 - загрузочные решетки; 2 - разгрузочные решетки для возврата; 3 - весы; 4 - нагревательные печи; 5 - машины огневой зачистки возврата; 5 - сткосварочные машины; 7- петлевые ямы; 8 - индукционные подогревательные печи; 9 - ножницы; 10 - черновые клети; 11 - аварийные ножницы; 12 - промежуточная группа клетей; 13 - петлеобразователь; 14 - чистовая непрерывная группа клетей; 15 - летучие ножницы; 16 - могалки для круглой стали; 17 - транспортеры бунтов; 18 - крюковые конвейеры для бунтов; 19 - съемники и пакетировщики бунтов; 20 - рольганг холодильника; 21 - холодильник; 22 - правильная машина; 23 - ножницы; 24 - уборочные карманы

На рис. 8 представлена схема расположения непрерывного мелкосортного стана 250. Этот стан состоит из 23 клетей, расположенных в четырех группах: черновой (7 клетей), промежуточной (4 клети) и двух чистовых (по 6 клетей, из них 3 клети в каждой группе с вертикальными валками). На этом стане возможна бесконечная прокатка, осуществляемая в результате стыковой сварки на ходу заготовок, поступающих попеременно из двух нагревательных методических печей. Для окончательного нагрева заготовок предусмотрена установка двух индукционных Нагревательных печей.

Стан предназначен для прокатки круглой стали диаметром 8—30 мм, квадратной стали со стороной квадрата 8—27 мм, полосовой стали толщиной 2—12 мм, шестигранной стали диаметром 8—27 мм, угловой стали — 20х20—40х40 мм. Исходным материалом являются заготовки сечением 60х60 и 80х80 мм, длиной 12 м и массой 340 и 600 кг. Прокатка в черновой группе клетей производится в две нитки, а в каждой чистовой группе в

одну нитку.

Анализ показывает, что безопасность труда в прокатном производстве находится в прямой зависимости от уровня механизации и автоматизации основных и вспомогательных технологических операций. В связи с этим прокатка сортового металла на старых линейных станах с применением ручных операций наиболее опасна. На современных непрерывных высоко механизированных и автоматизированных прокатных станах степень безопасности наиболее высокая и при правильной организации труда, соблюдении требований техники безопасности несчастные случаи могут быть полностью исключены.

На обжимных клетях сортовых станов основным травмирующим фактором являются отлетающие кусочки окалины и шлака. В качестве защиты применяют цепные завесы иди предохранительные щиты.

Наиболее тяжелые травмы наблюдаются у вальцовщиков при захватывании рук или ног вращающимися валками, особенно при обслуживании станов линейного типа с большим количеством ручных операций.

Захват валками при прокатке металла обычно происходит в результате падения вальцовщиков на открытые клети и калибры валков. Поэтому такие клети и калибры необходимо закрывать щитами.

Случаи захвата валками происходят при настройке клетей. Во избежание этого нажимные винты снабжают штурвалами, расположенными у шахматных и непрерывных станов на торцовой стороне клетей, а у линейных станов — на лобовой. При настройке клетей на рольганги укладывают легкий переносной настил, а перед работающими валками ставят оградительные щиты. Для доступа на верх клети применяются лестницы.

Особенно опасны настройка и исправление вводных коробок мелкосортных и проволочных станов, передние регулировочные болты которых расположены в непосредственной близости от валков, поэтому велика опасность захвата рук вальцовщиков во время подтягивания или откручивания этих болтов.

Чтобы избежать захвата рук валками при настройке пропусков, вводные коробки сортовых станов выполняют без боковых регулировочных болтов. На современных непрерывных станах применяют коробки со вставными нерегулируемыми пропусками или проводки в форме воронок без пропусков. На линейных станах применяют многоручьевые вводные коробки клинового типа с регулированием пропусков торцовыми болтами. Относительную безопасность при использовании вводных коробок с боковыми регулировочными болтами достигают ограждением их от зева валков специальными щитами, приваренными к носовой части коробок. Более безопасно применение вводных коробок с роликовыми пропусками со смещенными регулировочными болтами.

В целях безопасности применяют многоручьевые столы с отлитыми линейками, а в случае невозможности применения таких столов линейки крепят к брусьям так, чтобы обеспечить необходимую жесткость, способную противостоять возникающим при прокатке усилиям и ударам. Конструкция проводок должна исключать необходимость их исправления в процессе прокатки [27].

Перестановка на новый калибр проводок, линеек и вводных коробок во время вращения валков стана недопустима. На ходу стана проверить калибры и зазоры между валками допускается только против направления вращения валков при помощи приспособлений с длинными ручками; вручную эти/операции выполнять категорически запрещается.

Особое внимание должно быть обращено на установку или исправление во время работы стана резиновых трубок для подвода охлаждающей воды к отдельным ручьям валков. Подвод воды должен осуществляться только при помощи металлических трубок с отверстиями или насадками. Нельзя устанавливать или заменять водоподводящие трубки на ходу стана.

Большую опасность при прокатке металла на сортовых станах, где применяется еще ручной труд, представляют ожоги и удары прокатываемым металлом.

Наиболее часты следующие случаи травмирования рабочих:

удар и задевание раскатом, вышедшим в сторону от клети; захват вальцовщика или задевание петлей металла; удар передним или задним концом раската, придавливайте вальцовщика заготовкой (раскатом) к арматуре валков стана вследствие ошибочной подачи металла к стану во время исправления или настройки валковой арматуры. Для исключения таких случаев применяют жетонную систему или устанавливают возле стана выключатель, размыкающий пусковую цепь двигателя рольганга.

Удары передним концом раската, заданным с другой стороны клети, происходят во время исправления валковой арматуры, при встречной задаче металла с обеих сторон клети, при проходе мимо клети к месту работы и при нахождении работающего против ручья клети. Применение автоматических обводок предотвращает удары концом раската при встречной прокатке металла в одной клети.

Избежать ударов передним концом раската, заданным с другой стороны клети, можно в том случае, если исправлять валковую арматуру только при прекращении прокатки металла. Защитой от случайной подачи металла к месту работы является установка предохранительных щитов, загораживающих работающие калибры.

Кроме того, применяют ключи-жетоны или выключатели в пусковой цепи привода рольганга, подающего металл к стану.

Для предотвращения ударов во время прохода вальцовщиков к месту работы через прокатное поле на линейных станах устанавливают переходные мостики легкой конструкции со спуском к каждому рабочему месту. Такие мостики применяют и на станах с автоматическими обводками, так как они нуждаются в безопасном доступе для их исправления или настройки.

Изменение направления движения раската является следствием неравномерного нагрева заготовок, неправильной настройки валков стана, неправильной настройки проводок и линеек. Чтобы предотвратить неправильный выход раската металла из калибра валков, следует контролировать равномерный нагрев заготовок. Подавать для прокатки неравномерно нагретые заготовки недопустимо. Следует тщательно настраивать валки стана, проводки и линейки (особенно выводные). Применять выводные проводки без боковых линеек запрещается. Передний конец раската может находиться в удовлетворительном состоянии. Для этого на непрерывных станах перед группой клетей устанавливают ножницы для отрезания переднего конца заготовок или раската.

Особенно велика опасность удара и задевания рабочих раскатом, вышедшим с большой скоростью в сторону от клети, на последних клетях мелкосортных непрерывных и линейных станов. Для устранения такой опасности на отводящих рольгангах станов устанавливают борта надлежащей высоты.

Для устранения ударов и задевания рабочих раскатом на рольгангах и плитах их ограждают высокими бортами и устанавливают переходные мостики.

Особое внимание обращают на создание безопасных условий труда на мелкосортных станах при петлевой прокатке. При больших скоростях прокатки на этих станах вальцовщику приходится ловить полосы металла, передавая из ручья в ручей, оттаскивать, укладывать, рубить и т. д. При этом опасность травмирования увеличивается при нарушении процесса прокатки, особенно, когда выбивают проводки, трубки, линейки и ножи, а полосы, застревая в валках в сторону и вверх, заворачиваются узлом или петлей. Рабочие места вальцовщиков для защиты от петли ограждают предохранительными стенками. Если перед клетями имеются направляющие желоба, то предохранительные стенки должны быть совмещены с ними. Устья приемных желобов перекрывают так, чтобы была исключена возможность выброса прокатываемого металла через борт желоба. Желоба в таких случаях перекрывают не тольку сбоку, но и сверху.

Часто петли металла образуются в результате застревания концов раската в щелях между полом и оградительным барьером. Чтобы предотвратить образование петель, настил пола в местах прокатки и уборки металла на линейных станах делают гладкими из чугунных плит, плотно прилегающих одна к другой. Оградительные барьеры должны также плотно прилегать к полу.

На линейных станах даже при автоматических обводках возможно выбрасывание петли металла. Для предотвращения выброса переднего конца раската из обводки боковая внешняя стенка обводки устанавливается с наклоном внутрь или снабжается специальным буртиком. Для безопасности обслуживания сбоку устанавливают также предохранительные щиты и, кроме того, обеспечивают вальцовщиков петлезадерживающими крючками или гребенками. Выбросы петли часто происходят и на непрерывных станах (мелкосортных и проволочных). Основная причина этого заключается в неправильном регулировании скорости вращения валков отдельных клетей или застревании переднего конца раската в валках или проводках. Для предотвращения неправильного регулирования скорости вращения валков отдельных клетей клети оборудуют индивидуальными электродвигателями с автоматическим регулированием скорости прокатки. Застревание переднего конца раската предотвращается правильной настройкой валков и их арматуры, а также отрезкой переднего конца.

В местах нахождения вальцовщика пол покрывают рифлеными плитами или плитами с точечной наваркой. Желательно плиты пола выполнять с водяным охлаждением.

При прокатке металла на сортовых станах иногда травмы происходят в результате сбивания раскатом кантовальных или соединительных муфт и т. п. Для устранения этой опасности необходимо закреплять муфты и другие детали надежно и прочно. Все шестеренные передачи следует закрывать сблокированными кожухами, исключающими возможность их открывания на ходу стана.

Для уборки металла от станов, а также для его перемещения и охлаждения используют рольганги, шлеппе-ры, холодильники и конвейеры. Так как могут быть случаи выброса полосы на сторону, с обеих сторон холодильников устанавливают загнутые внутри предохранительные борта высотой не менее 500 мм. Кроме того, на холодильниках двустороннего типа посредине устраивают ходовую площадку на высоте не менее 0,7 м от уровня холодильника с барьерами высотой не менее 1,2 м.

В подвале холодильников иногда бывают случаи при-давливания слесарей контргрузом или эксцентриком вала, движущего зубчатые рейки механизма. Обычно такие случаи наблюдаются при смазке и ремонте механизма на ходу. Во избежание таких несчастных случаев для контргрузов и эксцентриков валов движущегося механизма холодильников применяют специальные ограждения.

Проходы в подвале холодильников должны обеспечивать безопасный доступ к механизмам. Смазка механизмов должна быть централизованной. Двери входа в подвал закрывают на замок, ключ от которого сблокирован с пусковым устройством и служит жетоном на право выполнения определенных работ в подвале [1, 5, 23, 27].

Полезная информация: