Снижение запылённости, возникающей из-за подвижной кровли

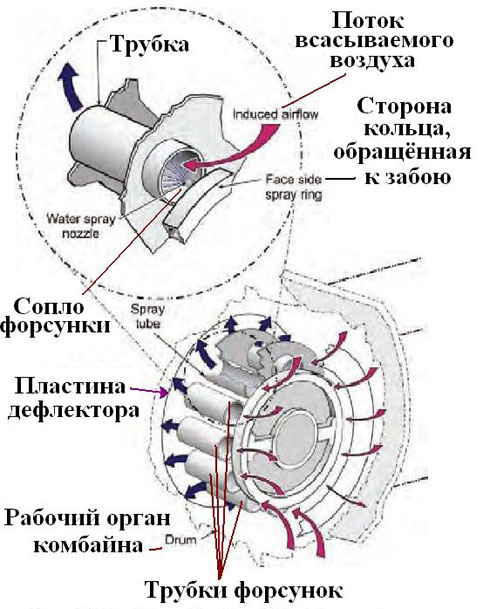

- Использование скрубберов Вентури в рабочем органе. Примерно половина пыли при работе выемочного комбайна образуется при разрушении пласта угля рабочим органом. Если известно, что после попадания респирабельной пыли в воздух её трудно уловить, то это лучше всего делать в месте её образования. Исследования [Fench 1983; Divers et al. 1987] показали, что рабочий орган барабанного типа с встроенными пылеуловителями (Фиг. 3-16) эффективно снижает концентрацию респирабельной пыли в зоне дыхания операторов комбайна. Для этого в рабочем органе устанавливается 12 пылеулавливающих вентиляционных трубок, всасывающих запылённый воздух за счёт создания тяги при распылении в них воды. Трубки находятся в верхней части рабочего органа. Вода под большим давлением распыляется через форсунки, расположенные по кругу, сбоку от рабочего органа. Распыление воды побуждает воздух двигаться через трубки, и позволяет улавливать пыль. Трубки открыты с обоих сторон, и для распыления воды используются форсунки с полым конусом. Форсунки находятся со стороны пласта угля, а с противоположной стороны за рабочим органом находится обтекатель (отбойник), чтобы струя воды не попала на оператора комбайна. Для максимального перемещения воздуха, эффективного улавливания пыли и предотвращения засорения трубок давление воды должно быть около 6.9 мПа (1000 psi).

Фиг. 3-16. Схема рабочего органа с вентиляцией

Использование рабочих органов с пылеуловителями снижает запылённости примерно на 50% [Divers et al. 1987]. Главными недостатками системы является большая стоимость и значительные эксплуатационные расходы. Также проблемой является поддержание большого давления воды при работе выемочного комбайна, а также необходимость в проектировании системы под местные условия, и необходимость установки специальной втулки с форсунками для каждого рабочего органа. Этот способ нельзя использовать, если диаметр рабочего органа барабанного типа меньше 132 см (52 дюйма), так как нужно достаточно места для размещения лопаток и форсунок. Хотя в то время, когда проводилось исследование, конструктивные и эксплуатационные затруднения не были преодолены, но удалось добиться значительного снижения концентрации пыли. За счёт технологических улучшений, которые были сделаны с момента проведения исследования в 1980-е, эта система могла стать значительно лучше.

- Использование пены в месте разрушения угольного пласта. Подача пены через сопла большого диаметра, установленные на рабочем органе, уменьшает воздействие респирабельной пыли на оператора комбайна. Исследование Горного бюро (US Bureau of Mines) [Laurito and Singh 1987] показало, что использование пены может позволить проводить более равномерное увлажнение на большей площади. Но пена и разрушаемый уголь должны хорошо перемешиваться для того, чтобы её использование эффективно снижало запылённость. Также любые химические добавки - пенообразующие или смачивающие - могут ухудшить переработку угля на углеобогатительной фабрике - в зависимости от используемого там технологического процесса. Как указывалось ранее, оптимальное положение (форсунок) для улавливания пыли, создаваемой рабочим органом - у источника пыли. В исследовании Laurito and Singh [1987] пена, созданная сжатым воздухом, выпускалась через 10-12 сопел на рабочий орган. Результаты показали, что воздействие пыли на оператора уменьшилась на 50-70%. Как и установка на рабочий орган скрубберов Вентури, использование пеногенератора увеличивает сложность конструкции, и расходы на техобслуживание и эксплуатацию. Но это может снизить воздействие пыли на оператора комбайна.

- Использование форсунок с большим давлением, направленных в сторону пласта угля. Было показано [Jankowski et al. 1989], что распыление воды при давлении до 8.3 мПа (1200 psi) в сторону пласта угля форсунками, находящимися у барабана, ограничивает пылеобразование при разрушении пласта угля. Кажется, такая система уменьшает количество пыли, попадающей в воздух, за счёт улучшенного распределения влаги у форсунок рабочего органа. Такая система состоит из форсунок высокого давления, расположенных у каждой из группы зубьев рабочего органа, и направленных в сторону пласта угля. Испытания в производственных условиях [Jankowski et al. 1989] показали, что наибольшая эффективность получается при давлении 5.5 мПа (800 psi) и направленных под углом 30°. В этом случае воздействие пыли уменьшается на 39%.

Испытания показали, что у такой системы есть ограничения. При эксплуатации самым нежелательным является засорение форсунок. Частицы ржавчины с барабана могут загрязнять воду, что увеличивает риск засорения форсунок. Для уменьшения риска засорения перед подачей воды в форсунки она должна фильтроваться. После некоторых доработок такая система может уменьшать пылеобразование от рабочего органа, удерживая пыль около поверхности пласта угля.

Полезная информация: