Пожарная безопасность процессов тепловой сушки, применяемых на объектах промышленности

Тепловая сушка - это термический процесс удаления влаги из влажных материалов путем ее испарения и отвода образующихся паров. Тепловая сушка может производиться естественным и искусственным путем. По способу подвода теплоты к высушиваемому материалу сушилки бывают конвективные, терморадиационные, кондуктивные или контактные, высокочастотные и комбинированные (терморадиационно-конвективные, паровысокочастотные).

Конвективные сушилки по конструкции могут быть камерными, тоннельными, шахтными, с псевдоожиженным (кипящим) слоем, распылительными, пневматическими, аэрофонтанными и дымогазовыми. Эти сушилки являются сушилками калориферного типа. Нагрев теплоносителя (газа или воздуха) в этих сушилках осуществляется в калориферах - приборах для нагревания теплоносителя, состоящих из системы гладких или пластинчатых труб, по которым идет горячая или перегретая вода, пар, нагретый воздух, дымовые газы, органические теплоносители. Для нагрева теплоносителя в калориферах также могут использоваться и электронагреватели (ТЭНы). Калориферы устанавливаются внутри или снаружи сушильной камеры.

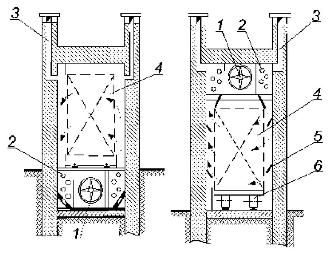

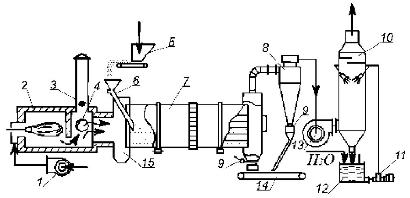

Камерные сушилки (рисунок 4.2) имеют прямоугольную камеру, в которую помещают высушиваемый материал. Циркуляция теплоносителя осуществляется принудительно с помощью вентиляторов (может применяться и естественная циркуляция). Подогрев теплоносителя осуществляется с помощью калориферов.

Рисунок 4.2 - Камерные сушилки с внутренними осевыми вентиляторами:

1 - осевые вентиляторы; 2 - калориферы; 3 - каналы для воздуха; 4 - штабель для высушиваемого вентилятора; 5 - направляющие экраны (щитки); 6 - тележка.

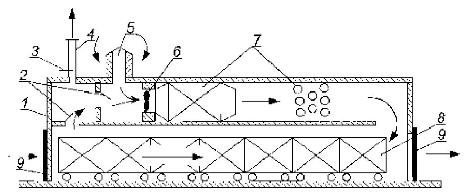

Тоннельные сушилки (рисунок 4.3) имеют тоннель (длинный коридор), в который поступает влажный материал (на тележках, в вагонах и т.п.). Воздух забирается вентилятором, прогоняется через калорифер и поступает в тоннель.

Рисунок 4.3 - Схема тоннельной сушилки:

1 - сушильная камера; 2,3 - шиберы для регулирования количества воздуха; 4 - вытяжная труба; 5 - жалюзийная камера; 6 - осевой вентилятор; 7 - калорифер; 8 - высушиваемый материал; 9 - двери.

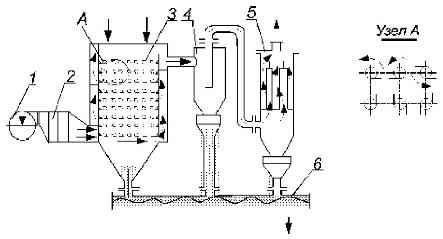

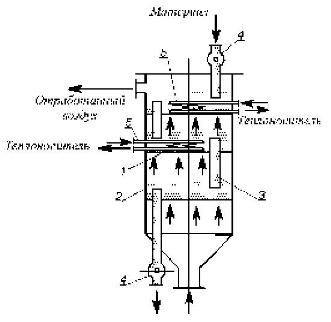

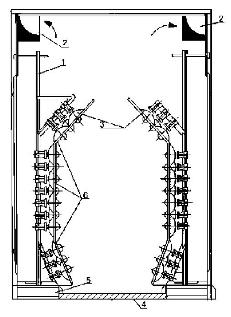

Шахтные (полочные) сушилки (рисунок 4.4) применяются для сушки сыпучих материалов (синтетических смол, полистирола, катализаторов и др.). Материал, подлежащий высушиванию, подается на верхнюю полку. Полка состоит из пластин, поворачивающихся на 90о. При одновременном повороте всех пластин материал пересыпается на нижележащую полку и далее периодически повторяется. Воздух вентилятором подается в калорифер, подогревается и затем поступает в сушилку, где проходит между полками. Из камеры воздух поступает в циклон, рукавный фильтр для очистки от пыли.

Рисунок 4.4 - Шахтная сушилка с опрокидывающимися полками:

1 - вентилятор; 2 - калорифер; 3 - поворачивающиеся полки; 4 - циклон; 5 - рукавный фильтр; 6 - шнек для выгрузки высушенного материала.

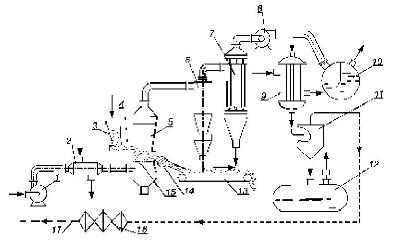

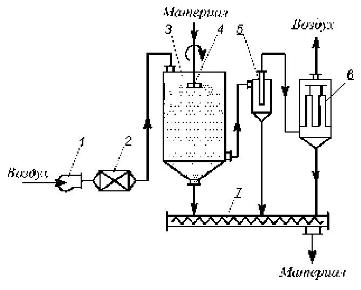

Сушилки с псевдоожиженным (кипящим) слоем (рисунок 4.5) используются для сушки сыпучих зернистых материалов, а также материалов, подверженных комкованию. Высушиваемый материал подается в камеру шнеком из бункера. Воздух вентилятором подается в калорифер, где нагревается и направляется в сушильную камеру. Проходя через слой высушиваемого материала, воздух переводит частицы во взвешенное состояние, высушивает их и направляет в циклонные установки и фильтры для очистки от пыли. Высушенный материал через питатель поступает на транспортер.

Рисунок 4.5 - Однокамерная сушилка с кипящим слоем:

1,8 - вентиляторы; 2 - калорифер; 3 - приемный бункер влажного материала; 4 - шнек; 5 - камера; 6 - циклон; 7 - батарейный циклон; 9 - конденсатор; 10 - пенный фильтр для очистки от пыли отработанного газа; 11 - сепаратор; 12 - сборник горючей жидкости; 13 - транспортер; 14 - питатель; 15 - распределительная решетка; 16 - керамический фильтр; 17 - линия инертного газа.

Для материалов, малочувствительных к нагреву, применяют двух- и трех-секционные ступенчато-противоточные сушилки с псевдоожиженным слоем (рисунок 4.6).

Рисунок 4.6 - Многоступенчатая противоточная сушилка с дополнительным подводом теплоты:

1 - распределительная решетка; 2 - корпус; 3 - переточная труба; 4 - затворы; 5 - змеевики.

За счет противотока материала и сушильного агента достигается более высокая степень насыщения газа влагой, но высушенный материал соприкасается с наиболее горячим теплоносителем. Для регулирования температуры нагрева в слой материала в секциях иногда помещают змеевики 5. В таких сушилках выгрузка высушенного материала (переход с одной ступени на другую) производится над слоем через специальные переточные трубы 3.

Распылительные сушилки (рисунок 4.7) используют для сушки жидких и пастообразных материалов. В них материал диспергируют специальными устройствами и высушивают в потоке газообразного теплоносителя. Время пребывания материала в зоне сушки весьма мало, а высокая степень диспергирования, и, как следствие, большая интенсивность испарения влаги обеспечивают быстрое высушивание. Поэтому в распылительньгх сушилках можно использовать теплоноситель с высокой температурой. Высушенный продукт получается равномерного дисперсного состава, сыпучим и мелкодисперсным. Возможно совместное распыление и одновременное смешение двух и более компонентов. В распылительной сушилке материал подается в камеру 3 с помощью диска 4 (или через форсунку).

Рисунок 4.7 - Распылительная сушилка:

1 - вентилятор; 2 - калорифер; 3 - камера сушилки; 4 - диск; 5 - циклон; 6 - рукавный фильтр; 7 - шнек для выгрузки высушенного материала.

Сушильный агент движется параллельным током с материалом. Мелкие твердые частицы высушенного материала (размером до нескольких микрометров) осаждаются на дно камеры и отводятся шнеком 7. Отработанный сушильный агент после очистки от пыли в циклоне 5 и рукавном фильтре 6 выбрасывается в атмосферу.

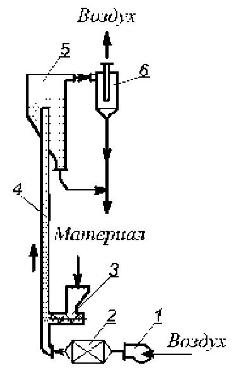

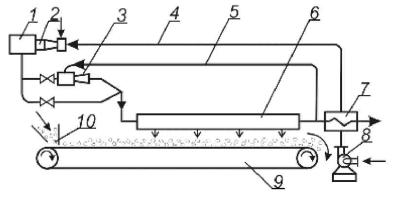

В конвективных сушилках с пневмотранспортом материала (рисунок 4.8) материалы сушат в процессе их транспортирования газообразным теплоносителем. Сушилки этого типа используют для сушки дисперсных материалов. Чаще всего сушилка представляет собой вертикально расположенную трубу, где в режиме, близком к режиму идеального вытеснения, газовзвесь перемещается обычно снизу вверх. Время пребывания материала в зоне сушки составляет несколько секунд. Скорость газа в трубе-сушилке выбирают в несколько раз выше скорости витания частиц наиболее крупных фракций высушиваемого материала. Длина трубы в зоне сушки достигает 20 м, а скорость потока нагретого воздуха (или топочных газов) составляет 10 - 30 м/с. В пневматической сушилке материал шнековым питателем 3 подают в трубу-сушилку 4, где он увлекается потоком воздуха, который нагнетается вентилятором 1 и нагревается в калорифере 2. Воздух выносит высушенный материал в гравитационную камеру 5 (для предварительного отделения материала от отработанного воздуха) и затем попадает в циклон 6, где отделяется от частиц материала и выбрасывается в атмосферу.

Рисунок 4.8 - Пневматическая сушилка.

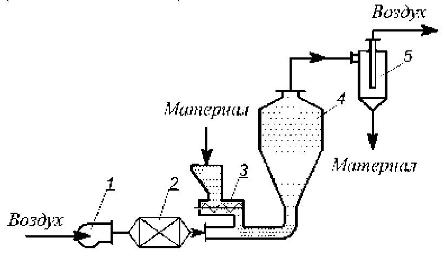

Аэрофонтанные сушилки (рисунок 4.9) являются разновидностью пневматических сушилок. В этих сушилках высушиваемый материал витает в сушильной камере 4 в потоке сушильного агента. Вследствие конической формы камеры в верхней ее части происходит резкое снижение скорости газа и более тяжелые частицы материала при этом оседают, создавая циркуляцию твердой фазы. Частицы с низкой скоростью витания (высохшие) непрерывно уносятся из камеры и отделяются от газа в циклоне.

Рисунок 4.9 - Аэрофонтанная сушилка:

1 - вентилятор; 2 - калорифер; 3 - шнековый питатель; 4 - камера (рюмка); 5 - циклон.

Дымогазовые сушилки работают с использованием в качестве теплоносителя смеси дымовых газов с воздухом. Топочные газы получают в топках при сжигании твердого, жидкого или газообразного топлива. Их разбавляют воздухом до требуемой температуры. По конструкции эти сушилки бывают туннельные; камерные; шахтные; барабанные; кипящего слоя и др. На рисунке 4.10 показана схема барабанной дымогазовой сушилки, в которых высушиваемый материал поступает в барабан 7 из питателя-дозатора 5. Газы из топки 2 поступают в смесительную камеру 15, где смешиваются с воздухом, поступающим из трубы 4, и направляются в сушильный барабан 7. При вращении барабана высушиваемый материал перемешивается с помощью лопаток. Высушенный материал через затвор 9 попадает на транспортер 14. Отработанные газы направляются в циклон 5, а затем в скруббер 10 для очистки от пыли.

Рисунок 4.10 - Схема барабанной сушилки:

1 - вентилятор; 2 - топка; 3 - растопочная труба; 4 - воздухозаборная труба; 5 - питатель-дозатор; 6 - самотечная труба; 7 - сушилка; 8 - циклон; 9 - затворы; 10 - скруббер; 11 - насос; 12 - емкость; 13 - дымосос; 14 - транспортер; 15 - смесительная камера.

В терморадиационных сушилках тепло, необходимое для высушивания материала, сообщается инфракрасными лучами. К материалу подводятся большие удельные потоки тепла, в десятки раз превышающие соответствующие потоки при конвективной сушке. Однако инфракрасные лучи нагревают только поверхностный слой материала (до 2 мм), поэтому терморадиационная сушка эффективна в основном при высушивании тонколистовых материалов или лакокрасочных покрытий. По виду источников энергии различают сушилки ламповые и панельные. Ламповые сушилки (рисунок 4.11) представляют собой камеру, в которой высушиваемый материал (изделие) передвигается на конвейере и облучается со всех сторон лампами накаливания.

При сушке лакокрасочных покрытий металлических изделий температура воздуха принимается равной 100 - 110 °С, температура изделия 140 - 170 °С, температура лампового излучателя 350 - 380 °С. При сушке окрашенной древесины температура на ее поверхности колеблется в пределах 50 - 100 °С. В качестве излучателей в панельных сушилках используют пустотелые панели (стальные, чугунные, керамические трубы или плиты), которые обогреваются электроэнергией или газом.

Рисунок 4.11 - Схема ламповой сушилки:

1 - подвижная панель; 2 - каналы для отвода паровоздушной смеси; 3 - рефлекторы; 4 - изоляционный кирпич; 5 - короб для подачи воздуха; 6 - отражательный экран.

На рисунке 4.12 приведена схема терморадиационной сушилки с газовым обогревом.

Рисунок 4.12 - Схема терморадиационной сушилки с газовым обогревом:

1 - камера сгорания; 2 - газовая горелка; 3 - эжектор; 4 - линия горячего воздуха; 5 - рециркуляционная линия; 6 - панель излучения; 7 - воздухоподогреватель; 8 - вентилятор; 9 - транспортер; 10 - высушиваемый материал.

Высушиваемый материал 10 с помощью транспортера продвигается под панелью излучения 6, в которую подают горячие продукты горения газа, поступающие из камеры сгорания 1. Тепло отходящих газов используют для нагрева воздуха (в подогревателе 7), поступающего в горелки. Удаление паров из сушильной камеры осуществляется вентилятором.

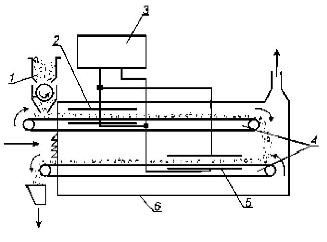

Высокочастотные (диэлектрические) сушилки применяются для сушки материалов, обладающих диэлектрическими свойствами (древесина, пластмассы и другие материалы). Высокочастотная сушилка (рисунок 4.13) состоит из лампового высокочастотного генератора 3 и сушильной камеры 6. Переменный ток из сети поступает в выпрямитель, затем в генератор, где преобразуется в переменный ток частотой 103 Гц...25 106 Гц. Этот ток подводится к пластинам конденсаторов 2 и 5, между которыми движется на ленте высушиваемый материал.

Рисунок 4.13 - Схема сушилки ТВЧ для измельченных материалов.

Под действием электрического поля высокой частоты, ионы и электроны в материале меняют направление движения синхронно, с изменением знака заряда пластин конденсатора. Дипольные молекулы приобретают вращательное движение, а неполярные поляризуются за счет смещения их зарядов. Эти процессы, сопровождаемые трением, приводят к выделению тепла и нагреванию высушиваемого материала. Меняя напряженность электрического поля, можно регулировать скорость сушки.

В петролатумных сушилках (рисунок 4.14) сушку осуществляют в среде гидрофобной жидкости. В качестве гидрофобной жидкости используют расплав петролатума (смесь парафина, церезина и высоковязких масел). Основные показатели пожаровзрывоопасности петролатума: lпл = 55 - 60 °С, lвсп = 240 °С.

Подлежащую сушке древесину погружают в расплавленный и нагретый до температуры 120 - 130 °С петролатум, что приводит к интенсивному ее нагреванию и быстрому испарению воды. Нагревание и быстрое испарение воды приводит к возникновению избыточного давления из-за внутреннего сопротивления движению пара. Под действием возникающего градиента давления и влажности, влага перемещается из внутренних слоев древесины к внешним, в виде пара и жидкости. Выйдя из материала, влага в виде пузырьков нагретого пара поднимается через слой петролатума и выходит в окружающую среду. Сушка в петролатуме позволяет сократить время сушки в 8 - 10 раз по сравнению с конвективной сушилкой.

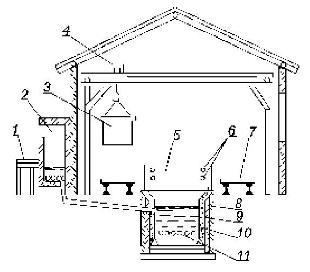

Рисунок 4.14 - Установка для сушки в петролатуме:

1 - разгрузочная эстакада; 2 - расходное хранилище петролатума; 3 - контейнер; 4 - тельфер; 5 - ванна с петролатумом; 6 - паровые трубы для пеногашения; 7 - узкоколейный путь; 8 - глина; 9 - кирпич; 10 - шлак; 11 - паровые трубы.

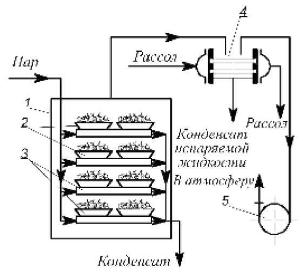

В контактных сушилках передача тепла от теплоносителя к высушиваемому материалу осуществляется через разделяющую стенку. Простейшими контактными сушилками периодического действия являются вакуум-сушильные шкафы (рисунок 4.15). Вакуум - сушильный шкаф представляет собой цилиндрическую камеру, в которой размещены полые греющие плиты, обогреваемые «глухим» паром. Высушиваемый материал помещается в противнях. Выделяющаяся в процессе сушки влага отсасывается из сушилки вакуумным насосом. Вакуум - сушильные шкафы используют для сушки легковос-пламеняемых, взрывоопасных и выделяющих горючие пары веществ.

Рисунок 4.15 - Установка с вакуум-сушильным шкафом:

1 - корпус (камера); 2 - противни с высушиваемым материалом; 3 - обогреваемые паром полки; 4 - конденсатор; 5 - вакуумный насос.

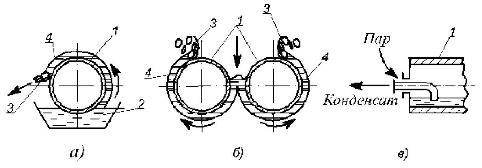

Разновидностью контактных сушилок непрерывного действия являются одновальцовые (рисунок 4.16, а) и двухвальцовые (рисунок 4.16, б) сушилки которые предназначены для сушки, например, пастообразных и жидких материалов при атмосферном давлении или в вакууме. Основной частью двухвальцовых сушилок, являются пустотелые, медленно вращающиеся навстречу друг другу вальцы 1. Сверху между вальцами непрерывно поступает высушиваемый материал. Греющий пар подают через полую цапфу (рисунок 4.16, в) внутрь каждого из вальцов, а паровой конденсат отводят через специальную сифонную трубку. Вальцы можно также обогревать горячей водой или высокотемпературными органическими теплоносителями. Материал покрывает вальцы тонкой пленкой, толщина которой определяется величиной зазора между вальцами.

Рисунок 4.16 - Вальцовые сушилки:

а - одновальцовая; б - двухвальцовая, в - схема обогрева вальцов; 1 - вальцы; 2 - корыто; 3 - ножи; 4 - слой материала.

Обычно ширина зазора не превышает 0,5 - 1 мм и регулируется путем перемещения ведомого вальца. Высушивание материала происходит интенсивно в тонком слое в течение одного неполного оборота вальцов. Пленка подсушенного материала 4 снимается ножами 3, расположенными вдоль образующей каждого вальца. Чем тоньше слой материала на вальцах, тем быстрее и равномернее он сушится. Однако вследствие малой продолжительности сушки часто требуется дополнительная сушка, осуществляемая в горизонтальных лотках с паровым обогревом (досушивателях), в которых вращаются валы с гребками.

В одновальцовых сушилках (рисунок 4.16, а) в корыте 2 вращается один полый, обогреваемый изнутри барабан (валец) 1. Под ним имеется питающее устройство с мешалкой. Материал тщательно перемешивается в ванне питающего устройства и наносится тонким слоем (1 - 2 мм) на валец. В остальном работа одновальцовой сушилки не отличается от работы двухвальцовой.

Пожарная опасность сушилок характеризуется наличием горючей среды в виде высушиваемых материалов, находящихся в камерах в подогретом состоянии. Характерными источниками зажигания, общими для большинства типов сушилок являются: искры удара и трения, теплота самовозгорания материалов, разряды статического и атмосферного электричества, разложение, окисление, обугливание и воспламенение пыли и отходов горючих материалов, осевших на поверхности нагрева калориферов или соприкасающихся с нагревательными элементами камер, а также нарушение режима работы сушилок. Путями распространения пожара в сушилках могут быть горючие материалы; системы вентиляции; транспортные устройства; технологические проемы.

Причинами образования горючих паро-и пылевоздушных концентраций в сушилках конвективного типа являются: увеличение интенсивности испарения; остановка вентилятора или уменьшение его производительности; работа сушилок с большим коэффициентом рециркуляции; повышение температуры сушки.

Специфическими источниками зажигания в конвекционных сушилках являются: искры удара и трения; самовозгорание высушиваемых материалов и их отходов при контакте с калориферами; разряды статического электричества; искры в дымогазовых сушилках; длительное воздействие температуры на высушиваемый материал (из-за остановки транспортных устройств).

Специфическими источниками зажигания в терморадиационных сушилках являются: лампы большой мощности; подача излишнего количества топлива в газовые горелки; остановка конвейера (при работающих нагревательных элементах); уменьшение предельно допустимого минимального расстояния между излучателями и высушиваемым материалом.

Специфическими источниками зажигания в высокочастотных сушилках могут быть: электрический пробой и искрение между электродами и материалом по причине подачи повышенного напряжения на электроды и местный перегрев высушиваемого материала.

Специфику пожарной опасности петролатумных сушилок обуславливает в первую очередь наличие петролатума. Наиболее опасны сушилки с огневым обогревом. У нагретых до высокой температуры стенок ванны петралатум разлагается, а газы разложения, скапливаясь в рабочей зоне, могут в смеси с воздухом образовывать взрывопожароопасные концентрации. В сушилках с огневым обогревом возможен перегрев ванны, что может привести к воспламенению петролатума. Распространение пожара происходит по разлившемуся пет-ролатуму, отходам древесины.

Пожарная опасность контактных сушилок характеризуется возможностью образования взрывопожароопасных концентраций внутри сушильного шкафа в случае нарушения процесса отсоса горючих паров при остановке вакуум-насоса. Источниками зажигания могут быть перегретые поверхности из-за нарушения режима подогрева вальцов.

Полезная информация: