Меры безопасности ведения технологических процессов

Меры безопасности в хлебопекарном, макаронном и кондитерском производствах

Меры безопасности в хлебопекарном, макаронном и кондитерском производствах

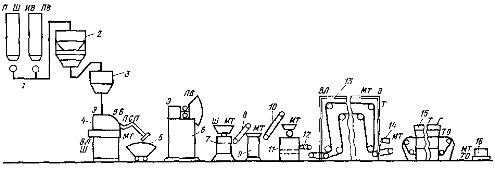

Общая принципиальная технологическая

схема

производства

хлебобулочных

изделий представлена на рис. 15, па

котором указаны опасные

места и вредности, выделяемые в процессе работы оборудовании.

1 — силосы, 2 — просеиватель, 3 — доэпровочная станция; 4 — тесттомесильная машина; 5 — дежа, 6 — опрокидыватель; 7 — делитель; 8, 10, 12 — транспортери; 9 — округлитель; 11 — закаточная машмна, 13 — шкаф расстойный; 14 — надрезчик; 15 — печь;. 16 — циркуляционный стол; Ш — шум: ВБ — вибрация; ВЛ — влаговыделение; II — пы левыделение; Т — тепловыделение; Г — газовыделение; Э — электротравмы; ПВ—падение с высоты: МТ — механические травмы; ТО — термические ожоги; ИВ — инициаторы взрывов; ПСП — падение на скользком полу

В

хлебопекарном производстве основными вредными производственными

факторами

являются пыль, газы, повышенная температура и влажность воздуха,

монотонность

труда на ряде производственных операций. Во время эксплуатации

оборудования

возникает опасность поражения электрическим током, возможен взрыв

каровых

котлов, баллонов.

На

хлебозаводах, макаронных фабриках используются склады бестарного

хранения

муки, которые по степени пожарной опасности относятся к производству

категории

Б. Мука является не только горючим, но в аэрозольном состоянии и

взрывоопасным

веществом. Многие процессы и операции на складах бестарного хранения

сопровождаются выделением муки в воздух, а также накоплением

статического

электричества на оборудовании и его элементах, Для предупреждения

которых

применяются специальные меры.

Мука на

склад бестарного хранения доставляется муковозами, из которых с помощью

соединительного шланга она выгружается в бункер, Во время разгрузки

соединительный трубопровод обязательно заземляют для того, чтобы

исключить

возможность накопления зарядов статического электричества. С этой же

целью у

загрузочного отверстия в бункере установлены конусы, соединенные с

заземленным

корпусом бункера. Мука, подаваемая в бункер, попадает на конус,

ссыпается с

него, при этом отдает накопившиеся заряды статического электричества,

которые

отводятся в землю. В воздухе помещений склада, а также в

мукопросеивательном

отделении, которое нередко является его частью, может находиться мучная

пыль во

взвешенном и осевшем состоянии на технологическом оборудовании и

конструкциях..

Она попадает в помещение через неплотности в технологическом

оборудовании,

корпусах весов ДМ-100, ковшовых транспортеров, мукопроводов, рукавных

фильтров

и воздуховыпусков.

При

движении муки по трубам аэрозольного транспорта возможно образование

пробки. С целью их предо! крашения воздух для аэрозольного транспорта

осушают

от влаги и масла. Необходимо постоянно следить за давлением воздуха в

магистралях, так как его снижение неизбежно приведет к образованию

пробки,

признаком которой является повышение давления в системе. При этом

работа

аэрозольного транспорта должна быть прекращена и установлено место

расположения

пробки и завала. Завалы муки а трубах ликвидируют путем подачи сжатого

воздуха

через штуцера, вваренные на расстоянии 3—5 м один от другого

по длине мукопроводов.

Для

предупреждения выбросов муки при загрузке-разгрузке емкостей запрещено

открывать крышки люков и смотровые окна. Для каждого питателя,

переключателя

устанавливаются нормальные и предельно допустимые величины давления

воздуха,

значения которых указываются специальными метками на

контрольно-измерительных

приборах (КИП). За показаниями КИП необходимо тщательно следить, так

как не

только увеличение, по и снижение давления свидетельствует о нарушении

режима

работы системы аэрозольного транспорта и аспирационных систем,

предназначенных

для предупреждения поступления мучной пыли в помещения. При снижении

расхода

воздуха в системе аспирации нарушается режим работы всей аспирационной

сети и

она перестает выполнять свои санитарно-гигиенические функции. Не

разрешается

работа с неисправными манометрами и другими КИП.

После

просеивания мука поступает для замеса в тестомесильное отделение, где

замешивание производится па тестомесильных машинах (АГ-ХТВ, ТММ- 1М и

др.) или

агрегатах (ХТР, РЗ-ХТН и др.). На макаронных фабриках после просеивания

мука

поступает для замеса в шнековые прессы. Тестомесильные машины с

подкатными

дежами имеют приспособления, надежно запирающие дежу во время замеса на

фундаментной плите машины.

На тестомесильных машинах непрерывного

действия

устанавливаются блокировки крышек, при открывании которых отключается

привод

машины. Выгрузка теста из дежи осуществляется с помощью

дежеопрокидывателей,

которые ежегодно должны провериться.

Тестомесильные агрегаты, макаронные прессы обычно располагают на

площадках. Для

их обслуживания предусматриваются удобные лестницы с перилами высотой 1

м.

Приготовление теста на жидкой опаре предусматривает использование

емкостей для

ее брожения. В процессе брожения выделяется диоксид углерода, поэтому

при

зачистке емкостей необходимо обеспечить его удаление н соблюдать меры

безопасности, предусмотренные при работе в емкостях.

В

тесторазделочном отделении используются тесто-делительные,

округлительные и

закаточные машины, расстойные шкафы для предварительной и окончательной

расстойки тестовых заготовок, машины для формовки фигурных изделий и

другое

оборудование. В помещении тесторазделочного отделения, так же как и в

помещении,

где установлены макаронные прессы, должна быть приточно-вытяжная

вентиляция с

кратностью обмена воздуха, соответствующей выделению влаги и теплоты из

расстойных шкафов и другого оборудования и обеспечивающей нормальные

микроклиматические условия труда на рабочих местах в этом цехе.

Хлеб,

хлебобулочные изделия выпекают в пекарной камере хлебопекарных печей

при

температуре 180— 300°С, Температуру в пекарной камере

следует повышать

постепенно во избежание больших неравномерных нагрузок и, как

следствие,

появления трещин в конструкциях печи. Температура в пекарной камере

регулируется изменением интенсивности горения топлива, которое может

осуществляться с помощью автоматики.

Механическая посадка тестовых заготовок на под печи и механическая

выгрузка значительно

улучшают условия труда обслуживающего персонала, так как при этом

ликвидируется

необходимость находиться работающему непосредственно у очага

повышенного

теплоизлучения. В тех случаях, когда обслуживающий персонал вынужден

находиться

в местах со значительным выделением теплоты, они оснащаются установками

местного датирования.

В связи

со значительным выделением теплоты в пекарном зале особое внимание

следует уделять работе вентиляции, которая должна обеспечивать

кратность

воздухообмена в пределах 10—12. Кроме неблагоприятных

температурных условий, в

помещение пекарного зала могут поступать вредные газы при пригорании

масла,

которым смазываются формы и под. Для отсасывания и удаления этих газов

из

пекарного зала предусматриваются местные вытяжки, а также устраивается

вытяжная

вентиляция.

Макаронные изделия сушатся в сушильных камерах различных типов и

конструкций —-

камерные, периодического и непрерывного действия, ленточные и др. Для

подогрева

воздуха, как правило, используется пар, подаваемый в калорифер, из

которого

нагретый воздух вентилятором направляется к месту сушки изделий. Для

снижения

теплоотдачи сушильных агрегатов в помещение их поверхность покрывается

теплоизоляцией так, чтобы на ее внешней поверхности температура не

превышала 45

°С. Сушильные цехи должны быть изолированы от других помещений

(тестомесильного, упаковочного и др.).

В цехах

конфетного, присного и шоколадного производств используются

разнообразные машины и оборудование, которые в ряде случаев могут быть

причиной

травм. Для обеспечения здоровых и безопасных условий труда в этих цехах

предусматриваются меры коллективной защиты персонала, обслуживающего

технологические процессы.

Варочное

отделение, в котором используются вакуум-аппараты, варочные котлы,

должно быть изолировано от других помещений для предупреждения

распространения

в них теплоты и влаги.

Упаковка

и хранение готовой продукции на кондитерских, макаронных и

хлебопекарных предприятиях связаны с использованием тары различных

видов.

После

выпечки хлебопекарные изделия перед отправкой в торговую сеть должны

пройти стадию остывания в течение 10—120 мни и более в

зависимости от вида

изделий. При этом их температура снижается с 90 до 20 °С и на

2% понижается

влажность, вследствие чего в помещениях хлебохранилища и экспедиции,

где

остывает продукция, выделяется значительное количество теплоты и влаги.

Эти

помещения необходимо вентилировать. При этом кратность воздухообмена в

помещениях достигает 10—12 и обеспечивает надлежащие

микроклиматические условия

на рабочих местах и сохранение соответствующего санитарным требованиям

внешнего

вида стен и перекрытий. Нарушение работы вентиляции или недостаточный

воздухообмен приводит к появлению на них плесени, черных пятен,

повышает

электроопасность помещения.

В

холодное время года в экспедициях возникают сквозняки, резкие перепады

температур, которые вызывают простудные заболевания, переохлаждения

организма

работающих.

Для

улучшения условий труда в помещениях экспедиции устраиваются проемы или

тамбуры для транспортирования вагонеток или контейнеров с продукцией.

Эти

проемы и тамбуры оборудуются воздушными тепловыми завесами,

препятствующими

проникновению в помещение холодных масс воздуха.

Полезная информация: Как работает осевой вентилятор.