Меры безопасности ведения технологических процессов

Меры безопасности в сахарном производстве

Меры безопасности в сахарном производстве

Свеклосахарный завод — это

крупное, хорошо оснащенное

современной техникой предприятие, работающее в основном по схеме

непрерывного

технологического процесса. Работают свеклосахарные заводы сезонно.

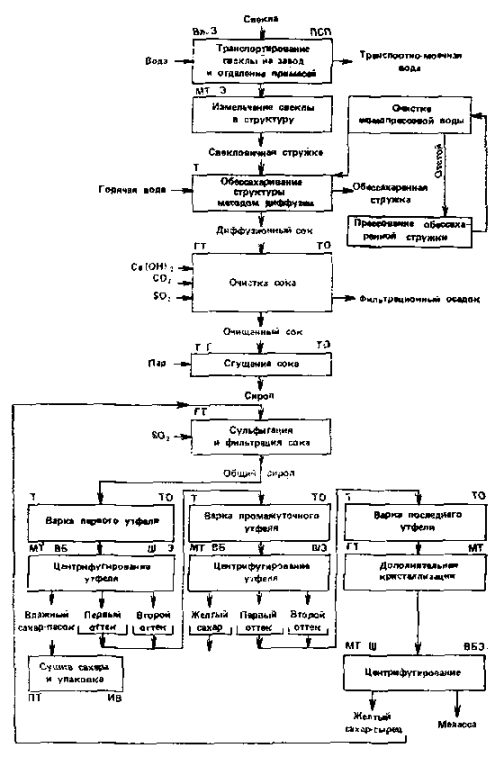

Принципиальная схема свеклосахарного производства представлена на рис.

16.

Оно

условно делится на три основных отделении:

- свеклоперерабатывающее, включающее транспортирование свеклы в завод;

- сокоочистительное, куда входит выпаривание сока, получение извести, сатурационного и сульфитационного газов;

- варочно-кристаллизационное, включающее сушку и упаковку сахара.

Поступающую на хранение свеклу

укладывают в кагат. Кагаты в поперечном разрезе

имеют форму усеченной трапеции шириной внизу 18—25 м и

высотой 5—6 м. Площадка,

на которой размещаются кагаты, перед укладкой свеклы специально

подготавливается. Ее очищают от камней, дезинфицируют известью. Между

кагатами

делаются проезды шириной не менее 6 м.

Для

предупреждения несчастных случаев с рабочими, обслуживающими

буртоукладчики, тракторные лопаты и другие механизмы, используемые для

подборки

свеклы, рабочее поле должно быть хорошо освещено. Во избежание

несчастных

случаев с работниками сырьевых лабораторий пробы для анализа должны

отбираться

только после полной остановки автомобиля или подвижного состава.

Поступающая на завод свекла накапливается в железобетонной емкости

— бурачной,

располагаемой обычно рядом с главным корпусом завода. Правила

безопасности

требуют, чтобы железнодорожная бурачная была оборудована эстакадой с

площадкой

шириной не менее 0,7 м по обе стороны железнодорожного полотна и

перилами

высотой не менее 1 м. Автогужевые бурачные по всей длине с обеих сторон

оборудуются отбойными- брусьями. Через каждые 25 м бурачные должны

иметь

стационарные лестницы.

Ш — шум; ВБ — вибрация;, Г — газовыделение; Т — тепловыделение; МТ — механические травмы; ПСП — падение на скользком полу; ВЛ — влаговыделение; ТО — термические ожоги; ИВ — инициаторы взрыва, П — пылевыдиление; Э — электротравмы.

В темное

время бурачные освещаются прожекторами с вышек, расположенных с

торцевых сторон бурачных. Свекла из бурачных транспортируется водобоями

безреактивного действия. Бурачные оборудуются светозвуковой

сигнализацией с

моечным отделением и свекло-насосной.

Свекла

очищается от грязи и других примесей в свекломойках. Для предупреждения

образования тумана в моечных отделениях в холодное время года они

отапливаются.

Проемы па входе гидравлического транспортера в помещение оборудуют

резиновыми

фартуками, препятствующими попаданию в него наружного воздуха. Полы

выполняются

водонепроницаемыми и имеют уклон для стока воды к трапам. Управление

всеми

механизмами моечного отделения осуществляется с одного рабочего места.

После

мойки свекла поступает на автоматические весы и накапливается в бункере

над свеклорезками. Для обеспечения безопасности привод свеклорезки или

пусковое

устройство выводится на площадку обслуживания (к месту замены ножевых

рам для

центробежных свеклорезок). При этом пуск свеклорезки в действие

осуществляется

только тем лицом, которое производит замену ножевых рам. Дисковые

свеклорезки

оборудуются автоматически действующими устройствами, исключающими

возможность

пуска при открытых крышках кожуха. Рабочее место персонала,

обслуживающего

свеклорезки, имеет двустороннюю связь с постами управления моечного и

диффузионного отделений.

Диффузионные аппараты непрерывного действия оснащаются ограждениями

всех

движущихся частей, открытые желоба и сборники закрываются крышками или

решетками. Наружная поверхность аппарата и ошпаривателя стружки

покрывается

слоем теплоизоляции, температура на наружной поверхности которой не

должна

превышать 45 0С. Ошпариватель закрывается

крышкой, препятствующей выбросу пены

при перегреве сока.

Работы внутри диффузионных аппаратов должны производиться только при

строгом

соблюдении правил безопасности, а именно: после удаления жома,

остановки и

охлаждения аппарата, открытия люков и вентилирования.

Сок перед

очисткой подогревается до температуры 90 0С в

подогревателях. При

этом внутри трубок отлагайся нагар, который периодически необходимо

удалять.

Перед чисткой на трубопроводе, подающем сок в подогреватель,

устанавливается

предохранительный клапан с отводом сока при избытке давления во

всасывающий

трубопровод. Для чистки трубок подогревателей имеются передвижные

площадки с

лестницей.

Сок

очищается в аппаратах дефекации и сатурации путем обработки известковым

молоком и углекислым газом. С ату рационные котлы а период эксплуатации

периодически очищают от образующегося нагара. Для предупреждения

несчастных

случаев необходимо перед чисткой котлов их охладить и проветрить,

открывая

одновременно верхний и нижний люки. Перед началом работ в котле

необходимо

проверить в нем состав воздуха.

Известь и

диоксид углерода получают в шахтных известняково-обжигательных печах.

При нарушении установленных правил эксплуатации при обслуживании печей

возможны

ожоги, отравления газом, поражения глаз и т. п. Для их предупреждения

применяются следующие меры. Известковое отделение оборудуется

вентиляцией.

Помещение разгрузки печи должно иметь не менее двух выходов наружу,

которые в

ночное время обозначаются цветными лампами, питаемыми от независимого

источника

энергии. Вокруг печи у каждого ряда смотровых окон устраивают

промежуточные

площадки шириной не менее 0,8 м. Уровень пола площадок должен

располагаться на

1 м ниже центра смотровых окон.

Известь

гасится в известегасителях, в которых при реакции гашения создается

высокая температура и испаряется вода. Образующийся пар выводится из

кожуха

изеестегасителя в атмосферу. Выгрузка недопала, перепала и шлака из

известегасителя и удаление их из отделения должны быть механизированы.

Сборники

и мешалки известкового молока закрываются крышками и оборудуются

переливными

трубопроводами, указателями уровня и автоматическим регулированием

подачи

известкового молока. Рабочие известкового отделения обеспечиваются

спецодеждой,

обувью, противопылевыми респираторами, защитными очками.

Для

фильтрации сока применяются вакуум-фильтры, дисковые и патронные

фильтры.

Работа по их обслуживанию связана с тяжелыми условиями труда из-за

высокой

температуры воздуха, возможности ожогов при соприкосновении с горячими

деталями

оборудования.

Фильтры и корыта вакуум-фильтров должны быть покрыты слоем

теплоизоляции.

Очищенный

сок сгущается в выпарных аппаратах. Периодически (через 60—70

сут

работы) производится очистка поверхности нагрева выпарных аппаратов

химическим

путем (выварка выпарки), последовательным кипячением в корпусах выпарки

раствора соды и соляной кислоты.

При

выварке выпарки образуется взрывоопасный газ —водород.

Поэтому во время

выварки во избежание взрыва запрещается пользоваться открытым огнем.

Помещение

во время выварки хорошо проветривается.

После

окончания выварки перед открытием выпарного аппарата включают

коммуникацию, расположенную в верхней части выпарки, специально

предназначенную

для выпуска водорода.

После

сгущения сахарного сиропа в вакуум-аппаратах получается утфельная

масса.

Она поступает в утфелемешалку или утфелераспределитель, из которых

часто

отбирают пробы для анализа. Пробы должны отбираться только через

отверстия в

люках, закрытых решеткой, с помощью кружки с длинной ручкой так, чтобы

рука

отборщика не опускалась в корпус мешалки.

Сахар из

утфеля получается в центрифугах, имеющих большую угловую скорость

(1000—1500 мин-1). Для обеспечения безопасности при

эксплуатации центрифуг они

ежегодно подвергаются техническому осмотру, балансировке и тщательной

проверке

исправности всех узлов и деталей.

Результаты осмотра

и проверочных расчетов на

прочность регистрируются в специально заведенную на каждую центрифугу

книгу с

ее паспортом.

В

помещении, где производится сушка и упаковка сахара, возможно

присутствие в

воздухе сахарной пыли, являющейся при определенной концентрации

взрывоопасной.

Все места образования пыли в помещении сушки сахара (пересыпание сахара

с

барабанов, элеваторов на транспортеры и др.) должны быть укрыты и

оборудованы

аспирацией. Бункера для сахара закрываются крышкой.

Полезная информация: