Защита от производственных вибраций. Меры снижения вибраций машин и оборудования

Общие методы снижения вибраций. Снижение вибраций машин и механизмов достигается либо воздействием на источник вибраций — переменные силы в конструкции, либо воздействием на колебательную систему, в которой эти силы действуют.

Указанные общие методы основаны на анализе уравнений, описывающих колебания машин и агрегатов в условиях производства. Эти уравнения очень сложны, так как любой вид технологического оборудования, так же как и его отдельные конструктивные элементы, является системой со многими степенями подвижности и обладает рядом резонансных частот.

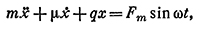

С точки зрения охраны труда наибольший интерес представляют вибрации вблизи резонансов. В этом случае задача упрощается, так как машины и агрегаты можно рассматривать как колебательные системы с одной степенью свободы. При определении основных направлений борьбы с вибрацией можно ограничиться анализом уравнений вынужденных колебаний такой системы, которую можно представить в виде сосредоточенной массы, покоящейся на пружине, другой конец которой жестко закреплен. Система, кроме того, обладает трением. В этой системе элементы упругости, массы и трения отделены друг от друга. Такого рода системы именуются системами с сосредоточенными параметрами. Для простоты анализа будем считать, что на систему воздействует переменная возмущающая сила, изменяющаяся по синусоидальному закону. Уравнение колебаний в этом случае имеет вид

, (6)

, (6)

где m — масса системы, кг; q — жесткость пружины, численно равная силе, которую необходимо приложить к пружине, чтобы вызвать ее единичную деформацию, Н/м; х —- текущее значение колебательного смещения пружины, м; x = dx/dt — текущее значение колебательной скорости, м/с; х = dv/dt — текущее значение колебательного ускорения массы, м/с 2; μ — постоянная (коэффициент трения), Нс/м; Fm — амплитуда возмущающей силы, Н; w — частота возмущающей силы, рад/с.

Общее решение этого уравнения содержит два слагаемых: первый член соответствует свободным колебаниям системы, которые в данном случае являются затухающими ввиду наличия в системе трения, второй — соответствует вынужденным колебаниям. Главную роль в рассматриваемых задачах играют вынужденные колебания.

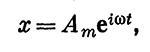

Выражая колебательное смещение в комплексной форме

и подставив это значение в формулу (6), найдем выражение для соотношения между амплитудами колебательной скорости и возмущающей силы:

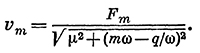

(7)

(7)

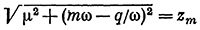

Знаменатель выражения (7)

характеризует сопротивление, которое оказывает система возмущающей переменной силе, и называется полным механическим сопротивлением или импедансом колебательной системы. Величина μ составляет активную, а величина (mw — q/w) — реактивную часть этого сопротивления. Последняя, в свою очередь, состоит из двух сопротивлений: упругого q/w и инерционного mw.

Единица механического сопротивления — Нс/м.

Реактивное сопротивление равно нулю при резонансе,, которому соответствует резонансная (собственная) частота w = w0 = √q/m.

При этом система оказывает сопротивление возмущающей силе только за счет наличия активных потерь в системе. Амплитуда колебаний на таком режиме резко возрастает. Наблюдается режим так называемого резонанса. Амплитуда смещения при резонансе

равна

где η = wμ/q — параметр, характеризующий активные потери в колебательной системе, именуемой коэффициентом потерь; его величина определяет значение амплитуды смещения при резонансе.

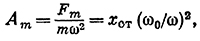

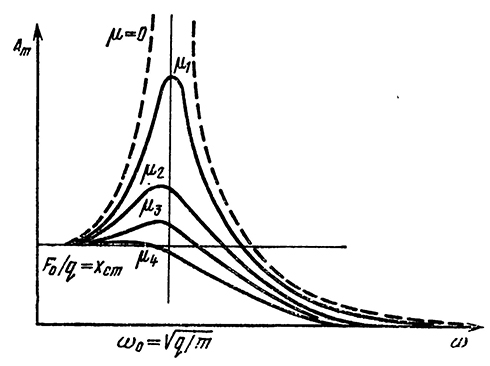

На рис. 29 приведены резонансные кривые, показывающие, как изменяются амплитуды скорости и смещения вынужденных колебаний при изменении частоты внешней силы при различных значениях активных потерь в системе. Чем больше трение, тем слабее выражен максимум резонансной кривой. При частотах ниже резонансной mw<q/w, т. е. в случае, когда инерционное сопротивление значительно меньше упругого, полное сопротивление системы возмущающей силе при малом трении практически оказывается равным упругому z = q/w. Следовательно, на этих частотах система оказывает упругое сопротивление, как и при действии статической силы. Амплитуда смещения при этом равна упругой деформации хст при статическом действии силы хст = Fm/q , а амплитуда скорости равна

Если частота вынуждающей силы значительно выше резонансной, то mw> g/w. При малом трении μ<mw система будет оказывать только инерционное сопротивление z ≈ mw. При этом амплитуды

смещения и колебательной скорости будут соответственно равны:

где хСТ — осадка системы при статическом воздействии силы Fm.

С увеличением частоты w сопротивление системы z возрастает и колебательная скорость вибрации падает. Система как бы стремится к неподвижности. Системы с инерционным сопротивлением широко используются при защите от вибрации в различных областях машиностроения.

Таким образом, из проведенного анализа решения уравнения вынужденных колебаний системы с одной степенью следует, что основными направлениями борьбы с вибрацией машин и оборудования являются:

1) снижение вибрации в источнике возникновения посредством снижения или ликвидации действующих переменных сил;

2) отстройка от режима резонанса путем рационального выбора приведенной массы (при w> w0) или жесткости (w <w0) системы;

3) вибродемпфирование — увеличение механического импеданса колеблющихся конструктивных элементов путем увеличения активных потерь (трения) при колебаниях вблизи режимов резонансов;

4) динамическое гашение колебаний — увеличение механического импеданса узла, механизма, агрегата путем внесения в систему дополнительных реактивных импедансов.

Борьба с вибрацией в источнике ее возникновения. При конструировании машин и проектировании технологических процессов предпочтение должно отдаваться таким кинематическим и технологическим схемам, при которых динамические процессы, вызванные ударами, резкими ускорениями и т. п. были бы исключены или предельно снижены. Так, замена кулачковых и кривошипных механизмов равномерно вращающимися, а также механизмами с гидроприводами в значительной мере способствует снижению вибраций. К этому же приводит замена ковки и штамповки прессованием, ударной правки вальцовкой, пневматической клепки и чеканки гидравлической клепкой и электросваркой. В настоящее время разработаны модификации известных технологических процессов, которые имеют по сравнению с исходными меньшую виброактивность (штамповка резиной вместо обычной штамповки, прессование на гидравлических прессах вместо обработки на листоштамповочных молотах, применение гвоздильных прессов вместо гвоздильных станков и т. д.).

При конструировании машин и агрегатов необходимо изыскивать наилучшие конструктивные решения для безударного взаимодействия деталей и плавного обтекания их воздушными потоками (скошенные штампы у кузнечно-прессового оборудования, ножевые валы с винтообразной режущей кромкой станков, замена трансмиссионных приводов машин и агрегатов электродвигателями и т. д.). Для снижения уровня вибраций редукторов целесообразно применение шестерен со специальными видами зацеплений — глобоидным, шевронным, двушевронным, конхоидальным вместо обычных шестерен с прямым зубом. Большое значение при этом имеет повышение класса точности обработки и чистоты поверхности шестерен. С этой же целью производят подбор зубчатых пар, что дозволяет дополнительно снизить уровень вибраций на 3—4 дБ.Для снижения уровня вибраций шпиндельных узлов вместо подшипников качения желательно использовать подшипники скольжения. Большое значение при их монтаже имеет выбор рабочих режимов. На рис. 30 приведена зависимость уровня колебательной скорости на опорах подшипникового узла турбины в зависимости от качества обработки колец подшипника, от рода посадки, числа оборотов. Указанные зависимости наблюдались также в ряде других машин и агрегатов, в частности в подшипниковых узлах металлорежущих станков.

Причиной низкочастотных вибраций насосов, компрессоров, двигателей является неуравновешенность вращающихся элементов. Это относится к современным быстроходным машинам относительно небольшой массы с уменьшенной жесткостью основных несущих деталей.

Действие неуравновешенных динамических сил усугубляется плохим креплением деталей, их износом в процессе эксплуатации.

Устранение небаланса (неуравновешенности) вращающихся масс достигается балансировкой.

Полезная информация: