Нарушение режима эксплуатации (неправильная эксплуатация)

Безопасность эксплуатации герметичных систем, находящихся под давлением

Безопасность эксплуатации герметичных систем, находящихся под давлением

Причиной аварий может быть неправильная эксплуатация установок, обусловленная недисциплинированностью обслуживающего персонала и администрации предприятия, или вызванная отсутствием достаточного количества контрольных приборов.

Контрольные приборы дают возможность вести наблюдения за происходящими в установке процессами и предупреждать неполадки и аварии. Особенно важно применение автоматических устройств, которые, независимо от обслуживающего персонала, поддерживают заданный режим, включают и выключают оборудование, предупреждают возможность ошибочных действий персонала.

Число контролируемых параметров зависит от сложности установки, а также возможности ее оснащения контрольно-измерительными приборами.

Измерение давления. Для измерения давления (избыточного) в промышленности широко применяют пружинные манометры.

Манометры должны иметь такую шкалу, чтобы при рабочем давлении стрелка находилась во второй трети шкалы. На циферблате манометра должна быть нанесена отметка (обычно красным цветом), соответствующая допускаемому рабочему давлению. Манометры для измерения давления в сосудах должны иметь класс точности не ниже 2,5. Проверка с опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев; кроме того, не реже одного раза в 6 месяцев предприятием должна производиться проверка рабочих манометров контрольным манометром с записью результатов в журнал проверок.

Измерение температуры. В зависимости от пределов измеряемой температуры и доступности мест замеров применяют различные приборы, например, жидкостные термометры. Температуры выше нуля, а также до минус 20° С измеряют стеклянными термометрами, наполненными спиртом, а до —150° С — наполненными изопентаном. Однако такой визуальный контроль температуры в точке ее измерения недостаточен для современных установок. В этих случаях применяют термопары или термометры сопротивления, с помощью которых можно дистанционно контролировать температуру в различных местах установки.

Контроль уровня жидкости. Для контроля уровня жидкости применяют жидкостные и мембранные указатели, водомерные стекла.

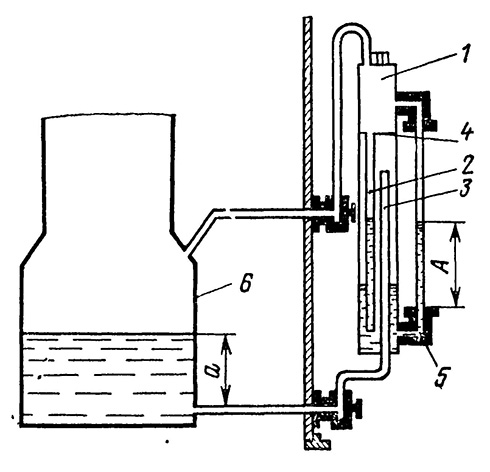

Рис. 80. Схема действия указателя уровня жидкости: 1 — корпус; 2, 3, 5 — трубки; 4 — перегородка; 6 — резервуар

На рис. 80 представлена схема действия жидкостного указателя уровня. В корпус 1 указателя вставлены трубки 2 и 3. Корпус разделен перегородкой 4 на две части. Трубка 2 соединена с верхней частью и через нее с газовым пространством резервуара 6, в котором определяется уровень жидкости, а трубка 3 через нижнюю часть корпуса соединена с нижней частью резервуара. Корпус 1 и трубки 2 и 3 заполнены подкрашенной водой. Сбоку имеется стеклянная трубка 5. Вода в трубке 2 и в трубке 5 находится на одной и той же высоте А (сообщающиеся сосуды). Жидкостной указатель уровня является прибором дистанционного действия.

Сжиженный газ, проходя из резервуара 6 по трубке 3 в корпус 7, испаряется. Образующийся пар создает в нижней части корпуса давление, равное давлению столба а жидкости в резервуаре; этим давлением часть воды из корпуса 1 вытесняется в трубку 2 и в трубку 5 до высоты А. Таким образом, высота А уровня пропорциональна высоте столба жидкости в резервуаре 6. Если плотности жидкостей в резервуаре и в корпусе 1 равны, то А = а. Во всех остальных случаях высота столба больше у той жидкости, плотность которой меньше. При изменении столба а жидкости в резервуаре соответственно будет меняться и высота А столба жидкости в указателе. Указатель уровня жидкого кислорода заполняют тяжелой негорючей жидкостью (тетрабромэтаном С2Н2Вr4 или метиленбромидом СН2Вr2). Указатель дает правильные показания уровня жидкости только в том случае, если она полностью испаряется в нижней трубке до поступления в цилиндр указателя.

Для регулирования потоков жидкостей и газов в установках применяют различную арматуру общепромышленного и специального назначения (задвижки, вентили, обратные клапаны и т. д.). Для защиты устройств и установок от повышения в них давления выше предела, установленного нормами техники безопасности, применяют предохранительные клапаны.

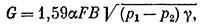

Пропускная способность предохранительного клапана G (в кг/ч) определяется по формуле

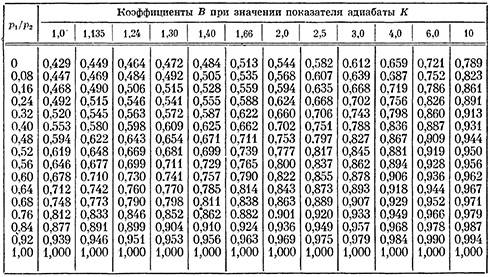

где а и F — соответственно коэффициент расхода жидкости или газа для данной конструкции клапана (определен изготовителем клапана экспериментально и записан в паспорт клапана) и наименьшая в проточной части площадь сечения клапана, мм2; р1 и р2 — соответственно максимальное абсолютное давление перед клапаном и абсолютное давление за клапаном, кгс/см2; у — плотность среды при давлении рх и температуре среды перед клапаном, кг/м3: В — коэффициент, определяемый по табл. 20 (для жидкостей В = 1).

В случаях, когда по роду производства или вследствие действия содержащейся в сосуде среды предохранительный клапан не может надежно работать, сосуд должен быть снабжен предохранительной пластиной (мембраной), разрывающейся при повышении давления в сосуде не более чем на 0,25 рр.

Таблица 20. Значения коэффициента В для расчета предохранительных клапанов

Присутствие газа в воздухе определяют с помощью газоиндикаторов (диффузионных, электрических, калориметрических, оптических и др.). Применяются также газосигнализаторы. При появлении определенной концентрации газа в воздухе газосигнализаторы подают звуковой или световой сигнал, предупреждающий о возможной опасности взрыва или отравления. В газосигнализатор можно превратить любой автоматический газоанализатор, использовав его в качестве датчика для сигнализации.

Полезная информация: