Опасные зоны оборудования и средства защиты

Безопасность устройства и эксплуатации машин и механизмов

Безопасность устройства и эксплуатации машин и механизмов

Фотоэлектрическая блокировка основана на принципе ограждения опасной зоны световыми лучами. Изменение светового потока, падающего на фотоэлемент (фотосопротивление), преобразовывается в электрический сигнал, который после усиления (если это требуется), подается на измерительно-командное устройство. Последнее, в свою очередь, приводит в действие исполнительные механизмы защитного устройства. Фотоэлектрическая блокировка находит в настоящее время применение в кузнечно-прессовых и механических цехах машиностроительных заводов.

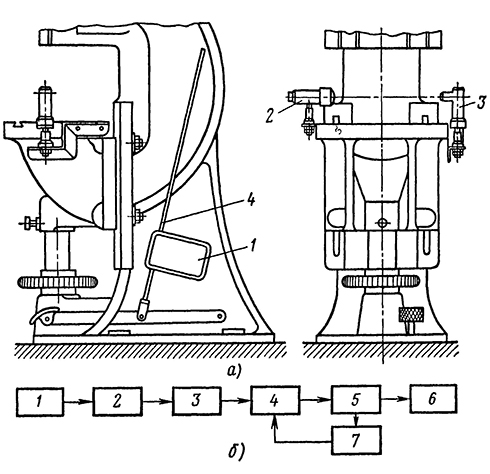

На рис. 101 дана монтажная и электрическая схемы фотоэлектрической блокировки одностоечного пресса. Как следует из рис. 101, на тяге педали 4 устанавливается блокировочный электромагнит 1. Справа и слева от рабочего стола пресса располагается фотоэлемент 3 и осветитель фотореле 2. Световой луч, падающий на фотоэлемент, обеспечивает постоянное протекание тока в обмотке блокировочного электромагнита. В этом случае возможно включение пресса путем нажатия педали. Если же в момент нажатия педали в рабочей (опасной) зоне штампа окажется рука рабочего, падение светового потока на фотоэлемент прекращается, обмотки блокировочного магнита обесточиваются, его якорь под действием пружины выдвигается и включение пресса педалью становится невозможным (рис. 101). Такая блокировка не требует никаких механических конструкций, малогабаритна, надежна, удобна в эксплуатации, позволяет обеспечить защиту весьма протяженных в пространстве зон.

Рис. 101. Фотоэлектрическая блокировка: а — монтажная схема; 1 — блокировочный электромагнит; 2 — осветитель фотореле; 3 — фотоэлемент; 4 — тяга педали; б: 1 — источник питания фотоэлектрического устройства; 2 — источник света; 3 — фотоэлемент; 4 — реле слабого тока; 5 — магнитный пускатель; 6 — электродвигатель; 7 — питающая сеть (сеть питания)

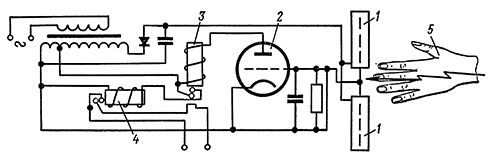

Радиационная блокировка применяется для защиты опасных зон на прессах, гильотинных ножницах и других видах технологического оборудования в машиностроении. Она состоит (рис. 102) из трубки Гейгера 1, тиратронной лампы 2, контрольного реле 5, аварийного реле 4 и радиоактивного источника 5. В качестве последнего используются радиоактивные изотопы, помещенные в алюминиевый цилиндр, покрытый изнутри слоем свинца, играющим роль защиты от радиоактивного излучения.

Рис. 102. Схема радиационной блокировки: 1 — трубка Гейгера; 2 — тиратронная лампа; 3 — контрольное реле; 4 — аварийное реле; 5 — радиоактивный источник

Сущность защиты состоит в том, что радиоактивные излучения, направленные от источника 5, улавливаются трубками Гейгера 1, воздействующими на тиратронную лампу 2, от которой приводится в действие контрольное реле 3. Контакты реле либо включают, либо разрывают цепь управления, либо воздействуют на пусковое устройство. Контрольное реле 4 работает при нарушении системы блокировки, когда трубки Гейгера не работают в пределах 20 с. Преимуществом блокировки радиационными датчиками является то, что они позволяют производить бесконтактные измерения, не требующие непосредственного контакта между измерительными датчиками и контролируемой средой. В ряде случаев при работе с агрессивными или взрывоопасными средами в оборудовании, находящемся под большим давлением или имеющим высокую температуру, блокировка с применением радиационных датчиков является единственным средством для обеспечения требуемых условий безопасности. Не менее важны большая стабильность и большой срок службы источников излучения. В качестве источников излучения применяют изотопы, способные работать без замены десятки лет. Кроме того, изотопы не требуют никакого ухода и не меняют своих свойств при изменении внешних условий.

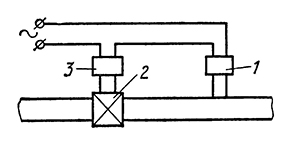

Пневматическую систему блокировки широко используют в агрегатах, в которых рабочие тела находятся под повышенным давлением: турбинах, компрессорах, насосах и т. п. Ее основным преимуществом является малая инерционность. На рис. 103 дана принципиальная схема такого рода блокировки.

Рис. 103. Схема пневматической блокировки: 1 — реле давления; 2 — запорное устройство; 3 — электромагнит

Сигнализирующие устройства — это средства информации о работе технологического оборудования, а также об опасных и вредных факторах, которые при этом возникают. По назначению системы сигнализации делятся на три группы: оперативная, предупредительная и опознавательная. По способу информации различают сигнализацию: звуковую, визуальную, комбинированную (свето-звуковую) и одоризационную (по запаху); последнюю широко используют в газовом хозяйстве.

Для визуальной сигнализации используют источники света, световые табло, подсветку шкал измерительных приборов, подсветку на мнемонических схемах, цветовую окраску, ручную сигнализацию. Для звуковой сигнализации применяют сирены или звонки.

Оперативная сигнализация находит применение при проведении самых разнообразных технологических процессов, а также на испытательных стендах.

Чаще всего подача сигналов производится автоматически. Для этого используют различные измерительные приборы, снабженные контактами, замыкание которых происходит при определенных значениях контролируемых параметров (вольтметры, гальванометры, манометры, термометры и т. д.). Применяют также реле, срабатывающие на отклонение рабочих параметров данного технологического процесса (давления, температуры, числа оборотов, расхода и т. п.).

Красные сигнальные лампы устанавливают на оборудовании, которое не контролируется обслуживающим персоналом (поточные механизированные и автоматизированные линии, транспортеры). Зеленые сигнальные лампы должны включаться на временно не работающем оборудовании.

Оперативную сигнализацию используют также для согласования действий работающих, в частности крановщиков и стропальщиков. Двусторонняя сигнализация устраивается между насосной станцией и гидромониторами.

Предупредительная сигнализация предназначена для предупреждения о возникновении опасности. Для этого используют световые и звуковые сигналы, одоризаторы, приводимые в действие от различных приборов, регистрирующих ход технологического процесса.

Широкое распространение получили стационарные автоматические сигнализаторы для непрерывного определения и сигнализации о присутствии в воздухе производственных помещений опасных концентраций горючих газов, паров и их смесей. Сигнализатор выдает сигнал «концентрация» при достижении в анализируемой смеси предельно допустимого (довзрывного) значения концентрации. Принцип устройства данного прибора широко используется в газоанализаторах.

Большое применение находит сигнализация, опережающая включение оборудования или подачу высокого напряжения. Она предусматривается в производствах, где перед началом работы в опасной зоне могут находиться люди (участки испытания двигателей, автоматические линии сборочных цехов, литейные цеха и т. д.).

Предупреждающую сигнализацию следует предусматривать при проектировании вентиляции в условиях производства с повышенной вредностью и опасностью (работа в пожаро- и взрывоопасных помещениях, работа с радиоактивными веществами). Сигнализация должна включаться автоматически при выходе из строя одного из вентиляторов.

К предупреждающей сигнализации относятся указатели, плакаты («Не включать — работают люди», «Не входить», «Не открывать — высокое напряжение» и др.).

Указатели желательно выполнять в виде световых табло с переменной по времени (мигающей) подсветкой.

Плакаты являются средством, помогающим безопасному обслуживанию оборудования. Указатели и надписи с указанием допустимой нагрузки необходимо располагать непосредственно в зоне обслуживания машин и агрегатов.

Опознавательная сигнализация служит для выделения отдельных видов технологического оборудования, его опасной зоны. Для этих целей применяют систему сигнальных цветов и знаков безопасности по ГОСТ 15548-70.

Дистанционное управление характеризуется тем, что контроль и регулирование работы оборудования осуществляются с участков, достаточно удаленных от опасной зоны. Наблюдения производят либо визуально, либо с помощью систем телеметрии и телевидения. Параметры режимов работы оборудования определяют с помощью датчиков контроля, сигналы от которых поступают на пульт управления, где располагаются как средства информации, так и органы управления. Такого рода системы могут обеспечить контроль за работой нескольких участков с одного пульта. Однако объем информации при этом не должен быть чрезмерно большим.

Устройства телемеханики позволяют наблюдать труднодоступные зоны, а также зоны повышенной опасности, где длительное пребывание людей запрещено. Особенно большое значение дистанционное управление имеет в цехах, в которых применяют легковоспламеняющиеся и взрывоопасные материалы, источники радиоактивных излучений, токсические вещества.

По принципу устройства различают пять систем дистанционного управления: механическую, гидравлическую, пневматическую, электрическую и комбинированную.

Механическая система весьма проста. Она представляет собой сочетание рычагов, тросов, цепей и манипуляторов. Но ввиду инерционности и трения ее используют лишь на небольших расстояниях от объектов управления.

В гидравлической системе в качестве движителя используют жидкие рабочие тела, находящиеся под давлением. Характер рабочего тела (вода, масло и т. п.) выбирают исходя из специфики технологического процесса. Гидравлические системы позволяют осуществлять управление со значительных расстояний.

В пневматической системе для передачи движений с органов управления служит сжатый воздух. Система, так же как и гидравлическая, позволяет регулировать работу технологического оборудования на далеком расстоянии. Следует отметить, что реализация пневматической и гидравлической систем управления связана с появлением опасного фактора — повышенного давления, а также с уменьшением надежности из-за опасности разгерметизации.

В электрической системе для воздействия на исполнительные органы машин и механизмов применяют электрические сигналы. Она достаточно проста, безынерционна, позволяет осуществлять управление на весьма значительных расстояниях, однако связана с появлением потенциальной опасности поражения электрическим током.

Комбинированная система управления представляет собой сочетание отдельных видов перечисленных систем: механической, гидравлической, пневматической и электрической.

Специальные средства защиты используются при проектировании различных видов оборудования. К ним относятся: системы местной вытяжной вентиляции, локализующие источники выделения вредностей, глушители шума, виброизоляторы, виброгасители, защитное заземление оборудования, устраняющее опасность поражения электрическим током, светильники, обеспечивающие требуемые условия труда по освещенности и т. д.

К таким же средствам защиты следует отнести использование двуручного включения машин (включение производится двумя руками посредством двух пусковых органов).

Для исключения самопроизвольного включения производственного оборудования рычаги управления снабжают фиксаторами, а пусковые кнопки выполняют «утопленными» в корпусе машины.

Специальные средства защиты многообразны. Они подробно рассматриваются в курсах конструирования отдельных видов технологического оборудования.

Средства индивидуальной защиты используют при работе в условиях самых различных опасных и вредных производственных факторов. К ним относятся: спецодежда, респираторы, противогазы, каски, очки защитные, спасательные пояса и т. д. Типы средств индивидуальной защиты, технические требования к ним определяются соответствующими стандартами.

Полезная информация: