В проблемах управления риском одной из основных задач в настоящее время становится разработка и, главное, внедрение в производственные технологии экспертных систем типа «человек - машина - среда» (ЧМС). Стимулом к этому служит усиление производственного травматизма и выход из строя оборудования. При этом необходим технологический контроль и квалифицированное регулирование производственным циклом.

Для осуществления последнего прежде всего требуется подготовка обученного персонала, способного к овладению контроля и регулирования технологического цикла и умению сократить возможные сбои оборудования до технологической безопасности производства.

Разработка экспертных систем в России происходит около 30 лет и предложены определенные наработки. Представим их краткое изложение.

За последнюю четверть XX века зарегистрировано более 60%, а в 80-е годы - 33% от самых крупных происшествий прошлого столетия. При этом ущерб от аварийности, травматизма и профессиональной заболеваемости па производстве достигал 7-10% валового национального продукта промышленно развитых стран, а экологическое загрязнение и несовершенная техника безопасности явились причиной преждевременной смерти примерно 20-30% мужчин и 10-20% женщин. Что касается промышленного сектора, то особенно негативное воздействие на людей и природу дают химическая и смежные с пей отрасли промышленности России. Например, на опасных производственных объектах (ОПО) ныне зарегистрирован самый высокий риск гибели людей в несчастных случаях.

При использовании экспертных систем основная цель исследований — достижение производственной и экологической безопасности (ПЭБ) на опасных предприятиях и объектах. Главная задача - сохранить рабочее состояние оборудования с высокой вероятностью исключения происшествий и приемлемым ущербом от непрерывных энергетических (тепло, шум и др.) и вредных материальных (сажа, шлаки и др.) выбросов. Менеджмент техногенного риска - осуществление совокупности действий по прогнозированию и регулированию его количественных параметров с целью удержания их значений в приемлемой области.

Разработки в этом направлении ведутся 15-20 лет, однако использование их на конкретном производстве еще не имеет «рабочего статуса». Можно привести достаточно большой список работ, обоснованно излагающих экспериментальные приемы и детали схем таких разработок.

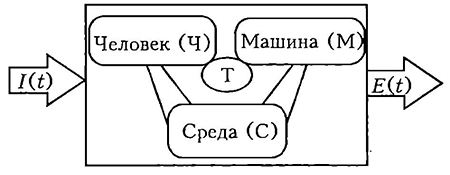

В предлагаемых разработках наибольший интерес вызывает новое направление - формирование экспертных систем» типа ЧМС. Это обусловлено тем, что функционирование ЧМС - это эксплуатация машин и технологического оборудования персональным образом и, следовательно, возникают возможные «человек-ошибки», «машин-отказы» и неблагоприятные внешние воздействия. На рис.8.10 приведена схема-модель ЧМС.

Рис.8.10. Модель ЧМС

Модель ЧМС включает человека (Ч), машину (М), рабочую среду (С), взаимодействующих между собой по установленной технологии (Т). Их связи изображены стрелками: I(t) - входные воздействия, Е(t) - выходные. Под «человеком» подразумевается персонал администрации; «машиной» - технологическое оборудование; «рабочей средой» — пространство ОПО, в котором они функционируют; «технологией» — совокупность приемов, используемых для изменения предмета труда и включающих мероприятия по обеспечению его безопасности; «внешней средой» - то, что не входит в ЧМС, но может влиять па се функционирование или изменяться из-за него.

Вся схема включает: а) общую структуру регулирования техногенного риска - стратегическое планирование и оперативное управление данным процессом; б) совокупность решаемых при этом задач - обоснование, обеспечение, контроль и поддержание приемлемых для ОПО показателей техногенного риска; в) метод обоснования оптимальной (по минимуму суммарных издержек) вероятности появления техногенных происшествий конкретного типа; г) моделирование условий появления техногенных происшествий и причинение ими ущерба людским, материальным и природным ресурсам; д) совокупность оригинальных моделей и методик, подтверждающих работоспособность выбранного аппарата.

Можно сказать, что предлагаемые концепции, модели, методы контроля и прогнозирования представляют собой перспективные научные достижения в области производственно-экологической безопасности химически опасных объектов предприятий.

Новые методы и подходы к процессу управления производственным циклом в приемлемых пределах техногенного риска будет способствовать снижению аварийности и травматизма на ОПО за счет совершенствования оборудования, необходимой подготовленности рабочего персонала, предупреждения и снижения повторяемости техногенных происшествий.

Для опасных производств характерно:

1. Эксплуатация ОПО потенциально опасна, так как связана с проведением технологических процессов, а последние - с энергопотреблением и использованием вредных или аварийно химически опасных веществ.

2. Опасность проявляется в результате несанкционированного или неуправляемого выхода энергии, накопленной в технологическом оборудовании, вредных веществах (ВВ), непосредственно в самих работающих или во внешней относительно людей и техники среде.

3. Внезапный выход накопленного па ОПО запаса энергии или ВВ может сопровождаться техногенными происшествиями с гибелью или травмированием людей, повреждениями оборудования и загрязнением окружающей природной среды.

4. Такие происшествия вызваны цепями предпосылок, приводящими к потере управления технологическим процессом, нежелательному выбросу используемых в нем энергии или ВВ, их воздействию па людей, оборудование и объекты окружающей среды.

5. Инициаторами и звеньями процессов являются ошибочные и несанкционированные действия людей, неисправности и отказы технологического оборудования, а также нерасчетные воздействия на них извне.

Можно выделить три основных причинно-следственных концепций, вызывающих сбой технологических циклов, отказ машин и оборудования, т.е. «происшествия»:

1) антропогенно-социальные, обусловленные случайным или умышленным искажением информации людьми;

2) природно-экологические, вызванные нарушением естественных циклов миграции вещества, в том числе и в результате стихийных бедствий;

3) техногенно-производственные, связанные с возможностью нежелательных выбросов энергии, накопленной в созданных людьми технологических объектах.

Главную опасность ОПО химической и смежных отраслей промышленности представляют аварийные и иные выбросы части обращающихся там запасов энергии и ВВ. При этом появление аварийных выбросов можно интерпретировать потоками случайных редких событий, вызванных причинной цепью предпосылок - ошибками людей, отказами техники и/или нерасчетными внешними воздействиями.

Способствующие им факторы - низкие надежность и эргономичность технологического оборудования ОПО, технологическая недисциплинированность и неверные действия персонала в нестандартных ситуациях, некачественная организация труда и дискомфортность рабочей среды. К косвенным факторам относятся также отсутствие единой методологии предупреждения и снижения тяжести техногенных происшествий, обособленность работ по охране труда и обеспечению промышленной и экологической безопасности.

Показателями безопасности эксплуатации конкретных ОПО служат Q(t) - вероятность возникновения там хотя бы одного происшествия (катастрофа, авария, несчастный случай с людьми) за это время, а также МТ[Y] и Мт[S] - ожидаемые там средние задержки времени приостановки технологического процесса вследствие возможных происшествий и средние затраты на предупреждение и снижение их тяжести.