Снижение запылённости на дорогах в шахте

Для увеличения подачи воздуха в забой в качестве воздуховода может использоваться выработка ленточного транспортёра. Это увеличивает подачу, и может улучшить разбавление метана и запылённого воздуха. Исследования шахт, где используются выемочные комбайны [Rider and Colinet 2007] показали, что на ~40% из них воздух подаётся таким образом.

Анализ результатов измерений запылённости воздуха, проводившийся MSHA [1989] показал, что при сравнении шахт, где используется такой способ подачи воздуха, с шахтами, где он не используется, значительных отличий в запылённости на рабочих местах не обнаружилось. Также исследования, проводившиеся US Bureau of Mines [Potts and Jankowski 1992; Jankowski and Colinet 2000] показали, что любое дополнительное попадание в забой, где работает выемочной комбайн, пыли из выработки для конвейера, вероятно, будет ''смягчено'' из-за увеличения разбавления, которое может произойти из-за увеличения подачи воздуха через выработку для транспортёра.

Но в последние годы из-за увеличения количества перемещаемого угля возросла возможность загрязнения воздуха, поступающего в забой через выработку для ленточного транспортёра. Для снижение поступления респирабельной пыли из этого источника можно использовать такие способы:

- Техобслуживание ремня. Для уменьшения образования респирабельной пыли при работе конвейера жизненно важно проводить надлежащее техобслуживание последнего. Отсутствие роликов, проскальзывание ремня, и его износ могут привести к смещению ремня, и просыпанию (угля) [Organiscak et al. 1986]. Поскольку количество угля, транспортируемого из забоя возрастает, то администрация должна тщательно следить за проведение надлежащего техобслуживания имеющихся средств снижения запылённости конвейера, чтобы предотвратить унос пыли в забой.

- Увлажнение перемещаемого угля. При адекватном увлажнении угля в забое, при его дальнейшем перемещении и в местах перегрузки образуется меньше пыли. Но при сильном увеличении расхода воздуха через проход для конвейера, вода может испаряться, и может потребоваться дополнительное увлажнение через какие-то промежутки. Для увлажнения угля в промежуточных местах на транспортёре обычно используют форсунки с плоским факелом и с полным конусом. Обычно расход воды составляет 3.8÷15 л/мин (1÷4 галлона в минуту) при давлении 50 psi (345 кПа) [Kost et al. 1981].

- Очистка ремня выскабливанием и промывкой. Как показали [Kissell and Stachulak 2003; Organiscak et al. 1986; Shirey et al. 1985] для уменьшения пылеобразования большое значение имеет очистка ремня. Материал, прилипший к ремню, разрушается на концевых роликах. Этот материал часто высыхает, и попадает в воздух, когда проходит ролики, поддерживающие холостую часть ремня. Верхняя и нижняя стороны холостой части ремня должны очищаться подпружиненым скребком, или скребком, прижимаемым к ремню грузом. Может потребоваться увлажнение ремня распылением небольшого количества воды - в дополнение к очистке скребком. Проводившиеся ранее исследования [Stahura 1987; Baig et al. 1994] показали, что сочетание использования скребков и распыления воды значительно уменьшает образование респирабельной пыли.

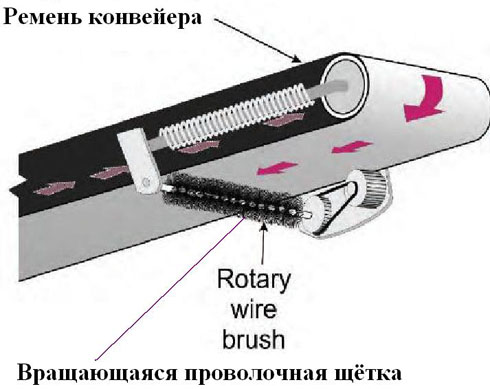

- Использование вращающихся щёток, очищающих несущую сторону ремня. Для уменьшения образования пыли при работе конвейера может использоваться вращающаяся щётка с приводом от мотора [Organiscak et al. 1986]. Она вращается в сторону, противоположную направлению движения ремня (Фиг. 3-1). Такая щётка должна устанавливаться вблизи места сброса угля с конвейера так, чтобы прилипший к ремню материал оставался влажным и слипшимся после его отделения от ремня. Если (прилипший) материал остаётся на холостой части ремня, то он может высохнуть, и попасть в воздух при отделении от ремня.

- Увлажнение сухих ремней. Исследования [Kissell and Stachulak 2003; Organiscak et al. 1986; Shirey et al. 1985] показали, что увлажнение нижней, не несущей стороны ремня может значительно уменьшить образование пыли при работе конвейера, когда последний проходит место сброса угля. Для этого обычно используют форсунки с полным конусом, с факелом, направленным на не несущую сторону ремня (при обратном движении, при отсутствии угля, она становится верхней). Для вытирания ремня после форсунки устанавливается, например, кусок коврика с подкладкой из поролона (по всей ширине ремня), что позволяет удалять частицы пыли (Фиг. 3-2).

Фиг. 3-1. Вращающиеся щётки очищают несущую сторону ленты конвейера

Фиг. 3-2. Распыление воды и 'вытирание' не несущей стороны ленты конвейера для уменьшения запылённости

Полезная информация: