Снижение запылённости от других источников

Респирабельная пыль может попасть в воздух и из других источников, и оставаться в потоке вентиляционного воздуха при его движении вдоль всего забоя (при работе выемочного комбайна). Это может привести к воздействию пыли на всех шахтёров, работающих в забое. Среди источников пыли, загрязняющих вентиляционный воздух, основными являются штрековый перегружатель и дробилка. При дроблении угля и породы в дробилке возникает большое количество пыли, которая может попасть в вентиляционный воздух.

Для снижения запылённости воздухе в месте работы этого оборудования используют:

- Установка укрытий, полностью закрывающих оборудование. Проводившееся недавно исследование NIOSH [Rider and Colinet 2007] показало, что всё оборудование такого типа полностью закрывается укрытиями/кожухами. Но для установки таких укрытий нет единообразной технологии. Обычно используют листы стали, экраны из ленты конвейера, занавеси и/или пену для закрывания дробилок и штрековых перегружателей по всей их длине. Кроме того, дополнительное укрытие участка конвейера перед дробилкой позволяет эффективно уменьшить распространение пыли от оборудования и загрязнение вентиляционного воздуха. Для изоляции дробилки над входом в неё подвешивают полосы из ленты конвейера. Для эффективного использования этого способа важно чтобы все уплотнения и занавеси были исправны.

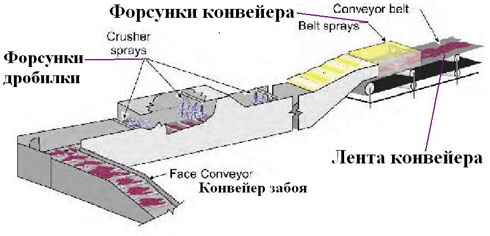

- Увлажнение угля в месте работы штрекового перегружателя и дробилки. Для этого обычно распыляют воду, устанавливая форсунки над молотками дробилки, обычно подают 30-38 л/мин (8-10 галлонов в минуту). А перед входом в укрытие над штрековым перегружателем обычно устанавливают 3-4 форсунки с полным конусом [Jankowski and Colinet 2000; Organiscak et al. 1986; Shirey et al. 1985]. Для равномерного увлажнения угля форсунки должны перекрывать всю ширину конвейера. Они увлажняют уголь, чтобы предотвратить образование респирабельной пыли при его дальнейшей обработке. Предыдущие исследования [USBM 1985; Kelly and Ruggieri 1990] показали, что наиболее эффективное удержание пыли в укрытии достигается при использовании форсунок большой производительности при низком давлении воды. Форсунки с большим давлением не нужны, поскольку тут важно подавать много воды, а давление не имеет значения. Рекомендуется использовать форсунки с полным конусом и большим отверстием при давлении 414 кПа (60 psi). Часто форсунки устанавливают в месте выгрузи дробилки. Для уменьшения пылеобразования при работе штрекового перегружателя устанавливают форсунки непосредственно над местом падения угля [Organiscak et al. 1986; Shirey et al. 1985; USBM 1985]. Рекомендованные места установки форсунок показаны на Фиг. 3-3.

Фиг. 3-3. Укрытия мест перегрузки и дробления угля и расположение водяных форсунок

- Использование пылеуловителей-скрубберов в местах перегрузки и дробления угля. Чтобы предотвратить разлетание пыли в местах перегрузки и дробления угля, могут использоваться установленные рядом скрубберы-пылеуловители с вентилятором. Обычно при их использовании всасывающие отверстия скрубберов с помощью воздуховодов соединяются с местами выгрузки угля у перегружателя и дробилки. Обычно расход воздуха через такой пылеуловитель составляет 184÷241 м3/мин (6500÷8500 куб. футов / мин). Эти скрубберы не только улавливают пыль, но и создают разрежение в укрытии над перегружателем и дробилкой, что уменьшает вытекание загрязнённого воздуха через зазоры и неплотности (если они есть).

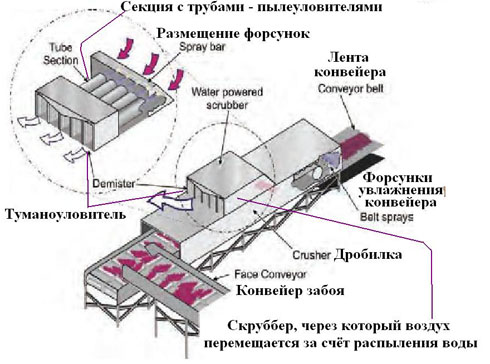

Фиг. 3-4. Скруббер с подачей воды под большим давлением, установленный на дробилке

- Использования скруббера с подачей воды под большим давлением. Альтернативой скрубберам с вентилятором является маленький скруббер с подачей воды под большим давлением [Kelly and Ruggieri 1990] В центре трубы устанавливается форсунка, которая распыляет воду при давлении не менее 6,9 мПа (1000 psi). Распыление воды при большом давлении позволяет не только улавливать пыль, но и заставляет воздух перемещаться через трубу - без использования вентилятора [Jayaraman et al. 1981]. Так как перемещение воды происходит без использования вентилятора, то он по своей конструкции совершенно взрывобезопасен (метан), и требует минимального техобслуживания из-за отсутствия подвижных частей. Проведены успешные подземные испытания устройства с 5 трубами, с установленной в каждой трубе форсунке. Загрязнённый воздух проходил через трубы и потом - через туманоуловитель с лопатками. На Фиг. 3-4 показан скруббер, установленный в верхней части дробилки. Очищенный воздух поступает в забой. Испытания в производственных условиях показали, что при давлении воды 8,3 мПа (1200 psi) и расходе воды 38 л/мин (10 галлонов в минуту) концентрация пыли уменьшается больше чем на 50%.

Кроме штрекового перегружателя и дробилки, для уменьшения пылеобразования в месте подачи чистого воздуха для проветривания забоя используют следующие способы:

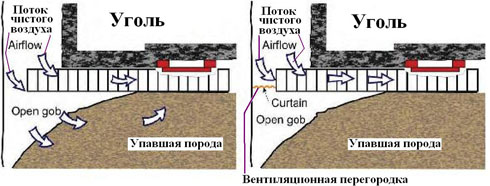

- Установка вентиляционной перегородки, отделяющей породу от забоя (gob curtain). Чтобы обеспечить адекватную вентиляцию забоя при работе выемочного комбайна, нужно подавать в забой достаточное количество воздуха. Но часто часть подаваемого в забой воздуха уходит в пространство, откуда был добыт уголь ранее, и это препятствует нормальному проветриванию забоя. Это часто бывает из-за анкерного крепления кровли в месте перегрузки конвейеров - крепление мешает обрушению кровли в этом месте (при перемещении механизированной крепи) - синхронно с обрушением кровли в других местах. В результате за несколькими первыми секциями механизированной крепи находится пустое пространство, и часть вентиляционного воздуха теряется. Кроме того, попавший в это пространство воздух может загрязниться пылью и снова попасть в забой, увеличивая запылённость. При установке вентиляционной перегородки, отделяющей забой от пространства, откуда ранее был извлечён уголь (в том месте, где вентиляционный воздух подаётся в забой) она разворачивает поток воздуха на 90° в сторону забоя, и уменьшает потери (Фиг. 3-5). В некоторых случаях такую вентиляционную перегородку подвешивают за гидравлическими опорами механизированной крепи на протяжении её первых 5÷10 секций, что уменьшает потери вентиляционного воздуха, подаваемого в забой.

В нескольких исследованиях увеличение подачи воздуха в забой при установке такой перегородки достигало 35% (по сравнению с подачей без перегородки). Наибольший эффект от перегородки наблюдался первые 25-30 секций механизированной крепи, где увеличение расхода воздуха приводило к снижению концентрации пыли за счёт разбавления [Kissell et al. 2003; Jankowski and Colinet 2000; Shirey et al. 1985]. все исследования NIOSH, которые проводились недавно, показали что при использовании выемочных комбайнов везде устанавливают такие перегородки - но, к сожалению, из-за недостаточно хорошего обслуживания много воздуха уходит за перегородку.

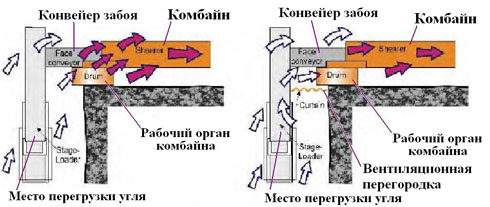

- Перемещение оператора выемочного комбайна за рабочий орган при окончании цикла работы так, чтобы воздух двигался от оператора к рабочему органу. Одна из причин воздействия пыли на оператора при большой концентрации - попадание рабочего органа комбайна в поток вентиляционного воздуха при окончании цикла работы. Дойдя ''до конца'' лавы, рабочий орган выемочного комбайна - сильно запылённый, источник большого количества пыли - попадает в поток воздуха, подаваемый для проветривания. Воздух подхватывает большое количество респирабельной пыли, и это может привести к сильному воздействию на оператора. Хотя это продолжается относительно недолго, но запылённость может быть большой, и концентрация респирабельной пыли, воздействующей на оператора может достигать 20-30 мг/м3 [Jankowski and Colinet 2000; Shirey et al. 1985]. В проводившемся недавно исследовании NIOSH, изучавшем воздействии пыли [Rider and Colinet 2007], были приложены усилия для того, чтобы оба оператора выемочного комбайна (и тот, кто находится спереди, и тот, кто находится сзади) при окончании цикла работы переходили со своих обычных рабочих мест за рабочий орган комбайна (находясь перед ним по потоку воздуха) до того, как он (заканчивая цикл работы) попадёт в поток вентиляционного воздуха. Обычно они переходят за моторы привода конвейера забоя, около первых двух секций механизированной крепи. Это также защищает их от летящих (частиц) угля. Такое перемещение операторов в конце цикла работы защищает их от воздействия респирабельной пыли при большой концентрации в конце цикла работы.

Фиг. 3-5. Использование занавеси, отделяющей пустую породу, для увеличения воздухообмена в забое

Фиг. 3-6. Характер движения воздуха вокруг выемочного комбайна при отсутствии (слева) и при наличии (справа) занавеси в конечной точке движения комбайна

- Установка вентиляционной перегородки между стеной штрека и штрековым перегружателем (Фиг. 3-6). Кроме перемещения операторов комбайна в не загрязняемый поток воздуха при окончании цикла работы (когда рабочий орган попадает в поток вентиляционного воздуха), для уменьшения концентрации пыли может использоваться вентиляционная перегородка [Jankowski and Colinet 2000; Shirey et al. 1985]. Она подвешивается к кровле и находится между стеной штрека и штрековым перегружателем. Предыдущее исследование [Jankowski et al. 1986] показало, что такая перегородка эффективно снижает концентрацию пыли ниже по потоку воздуха. Перегородка направляет воздух так, что он проходит мимо рабочего органа комбайна при окончании цикла работы. Для получения максимального эффекта и чтобы не влиять на (работу) барабана, она должна находиться на расстоянии ~1.8 м (6 футов) от угла забоя.

Полезная информация: