Снижение запылённости от других источников

При добыче угля с помощью выемочных комбайнов последние являются главным источником пыли, и они вносят наибольший вклад в воздействие респирабельной пыли на сотрудников. Поэтому при уменьшении запылённости основное внимание должно уделяться образованию пыли при работе комбайна - особенно если он разрушает пласт угля при движении в обоих направлениях. Проводившиеся ранее исследования работы выемочных комбайнов показали, что вклад работе комбайна в общую концентрацию пыли больше, чем вклад мест перегрузки угля на конвейерах и вклад от механизированной крепи [Colinet et al. 1997]. Комбайны создают более 50% всей пыли при добыче угля. Ниже рассмотрен ряд способов снижения запылённости при работе выемочного комбайна.

- Вентиляция забоя. Как и при всех видах добычи полезных ископаемых, основным способом разбавления метана до безопасной концентрации является вентиляция. Она также является основным способом уменьшения запылённости при добыче угля выемочными комбайнами. Целью использования вентиляции было и остаётся подача адекватного количества воздуха для разбавления и уноса пыли из забоя, и предотвращение её попадания в ту часть забоя, где работают люди (walkway).В предыдущих исследованиях [Mundell et al. 1979] сообщали, что для снижения запылённости минимальная приемлемая скорость воздуха в забое должна быть 2-2.3 м/с (400-450 футов/мин). В немецком исследовании [Breuer 1972] сообщали, что оптимальный диапазон скоростей может быть увеличен до 3.6-4.6 м/с (700-900 футов/мин), если влажность пыли составляет 5-8%. В исследовании MSHA [Tomb et al. 1992] сообщали, что при увеличении количества воздуха, подаваемого для проветривания забоя - даже свыше 6,1 м/с (1200 футов/мин), происходит уменьшение концентрации респирабельной пыли вдоль забоя. При увеличении скорости воздуха важно обеспечить достаточное увлажнение угля для уменьшения возможного загрязнения воздуха пылью при его движении с большей скоростью. При большей скорости в забой поступает больше воздуха, что приводит к большему разбавлению пыли, (но) это увеличивает пылеобразование при перемещении механизированной кровли. При большей скорости воздуха вокруг комбайна разлетание пыли ограничивается местом разрушения угольного пласта, и уменьшается вероятность загрязнения мест работы людей. При большей скорости воздуха улучшатся унос пыли из ''застойных'' зон в районе главного штрека (headgate) и крепления кровли. Проводившиеся недавно исследования NIOSH показали, что средняя скорость воздуха была 3,4 м/с (665 футов/мин), а в двух забоях - более 4,1 м/с (800 футов/мин) [Rider and Colinet 2007]. Средний расход воздуха, подаваемого для проветривания забоя - примерно 32 м3/сек, (=114 тыс м3/ч, 67 000 куб. футов/мин). По сравнению с результатами исследований в середине 1990-х подача воздуха возросла на 67% [Colinet et al. 1997]. Измеренная при проведении последних исследований [Rider and Colinet 2007] концентрация перед комбайном (по потоку) и в середине комбайна была ниже, чем измеренная в более ранних исследованиях. Это показывает, что увеличение скорости воздуха и одновременное использование на комбайне форсунок, перемещающих запылённый воздух, ограничивает распространение облака пыли местом разрушения угольного пласта и уменьшает попадание пыли в места работы людей.

- Установка форсунок на рабочий орган комбайна. Форсунки, установленные на рабочий орган, подают воду непосредственно в место разрушения угля, и увеличивают влажность угля, уменьшая пылеобразование при его транспортировке. Хотя такие форсунки очень эффективно уменьшают пылеобразование в месте разрушения угольного пласта, но фактически, если давление воды будет слишком большим, они могут увеличить запылённости воздуха (в месте работы людей). (В этом случае) вместо уменьшения пылеобразования эти форсунки станут перемещать запылённый воздух от места разрушения угольного пласта (к месту работы людей), что приведёт к перемешиванию запылённого воздуха с чистым, подаваемым для проветривания, и попаданию пыли во всё поперечное сечение забоя [Jankowski and Colinet 2000]. Предыдущие исследования [Shirey et al. 1985] показали, что такие форсунки эффективно уменьшают образование пыли, но при увеличении давления воды свыше 690 кПа (100 psi) концентрация пыли в зоне дыхания оператора может возрасти на 25%. Кажется, в большинстве случаев оптимальное давление воды в таких форсунках - 552-690 кПа (80÷100 psi). Для использования в этом месте лучше всего подходят форсунки с полным конусом. Они позволяют увлажнять уголь, и не вызывают излишнее перемещения воздуха около рабочего органа. Для уменьшения давления и увеличения расхода воды используют сопла с большими отверстиями.

- Обслуживание зубьев рабочего органа. Проводившиеся ранее исследования показали, что зубья с большими сердечниками из карбида и узким переходным участком между стальной ножкой и карбидным (сердечником) уменьшают образование пыли [Organiscak et al. 1996]. Нельзя переоценить важность быстрой замены повреждённых, выпавших и изношенных зубьев. Тупые зубья ''трутся'' об уголь, и это приводит к неэффективному использованию прилагаемых режущих усилий, и неспособности рабочего органа разрушать пласт с требуемой скоростью. Это приводит к маленькой подаче рабочего органа, что значительно увеличивает образование пыли. Использование затупленных зубьев не только увеличивает усилия при разрушении угольного пласта и увеличивает пылеобразование, но также увеличивает вероятность механического повреждения узлов крепления зубьев и gear boxes, и фрикционного зажигания метана [Shirey et al. 1985].

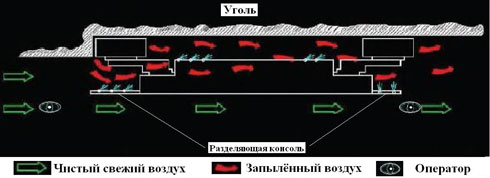

- ''Струйные вентиляторы'' - форсунки, перемещающие запылённый воздух за счёт распыления воды (Directional water spray systems). Распыление воды может быть эффективным способом перемещения воздуха и - при правильном применении - может использоваться для уменьшения распространения пыли (образующейся при работе комбайна) в места работы людей около комбайна (дополнительно к вентиляционному потоку воздуха). Форсунки, установленные на корпусе комбайна, работают как маленькие вентиляторы, перемещая воздух и пыль в сторону распыления воды [Jankowski and Colinet 2000]. При неудачном размещении форсунок - когда они распыляют воду на рабочий орган в направлении, противоположном направлению движения воздуха - они фактически отталкивают пыль от места её образования, и способствуют её смешиванию с чистым воздухом, который потом попадает на рабочие места операторов. Использование струйных вентиляторов (shearer-clearer, directional water spray systems) [Jayaraman et al. 1985] уменьшается распространение пыли и попадание запылённого воздуха в забой. Для этого на комбайне устанавливается несколько форсунок, направленных вниз по потоку воздуха, подаваемого в забой для вентиляции. Также используются один или более пассивных барьеров, которые разделяют поток вентиляционного воздуха около комбайна на два: чистый и загрязнённый (Фиг. 3-7). Разделение потоков начинает кронштейн - вентиляционная перегородка (splitter arm). Она находится на той стороне комбайна, на которой находятся люди, и простирается от корпуса комбайна вперёд по потоку воздуха параллельно направлению его движения. Для физического отделения места работы людей от места разрушения угольного пласта к этому кронштейну подвешивают конвейерные ленты. Кроме того, на кронштейне устанавливают ряд форсунок для создания потока воздуха (и перемещения пыли) в сторону места разрушения угольного пласта. Чтобы такая система была эффективной, кронштейн должен простираться дальше рабочего органа - настолько, насколько это возможно.

Фиг. 3-7. Схема распыления воды для снижения запылённости при работе выемочного комбайна

Все форсунки на кронштейне должны быть направлены по потоку воздуха, и должно использоваться достаточное количество форсунок для предотвращения распространения пыли от рабочего органа на рабочие места людей. К кронштейну должны подвешиваться конвейерные ленты (экраны), чтобы улучшить разделение потоков воздуха и предотвратить распространение пыли. Так как кронштейн должен выступать за рабочий орган комбайна - настолько далеко, насколько это возможно - он должен изготавливаться из достаточно жёсткой стальной трубы, чтобы выдерживать удары (кусков) угля и породы. Другой вариант - некоторые шахты используют подпружиненные кронштейны, которые могут поглощать энергию удара и возвращаться в исходное положение. Так как струйные вентиляторы предназначены для перемещения воздуха, то важно, чтобы давление воды было достаточно большим - не ниже 10,3 мПа (150 psi). Для распыления воды с целью перемещения (запылённого) воздуха подходят форсунки с полым конусом, или форсунки Вентури (Фиг. 3-8). Форсунки должны быть направлены так, чтобы они способствовали перемещению пыли вдоль забоя, но не создавали завихрения воздуха (турбулентность). Поэтому нежелательно, чтобы струи этих форсунок сталкивались с препятствиями (кронштейном ranging arm).

Фиг. 3-8. Форсунки Вентури, установленные с передней стороны комбайна (по потоку) на кронштейне разделяющей вентиляционной перегородки (splitter arm)

Ленты конвейера, подвешенные вдоль кронштейна, вместе со струйными вентиляторами, помогают разделить потоки воздуха (чистого и запылённого), движущиеся вниз по потоку от комбайна. Эти ленты также представляют собой физический барьер между конвейером забоя и рабочими местами людей, помогая уменьшит попадание пыли в их зону дыхания. Зазоры и щели в таких экранах сильно снижают эффективность разделения потоков с помощью кронштейна. Для уменьшения попадания пыли на рабочие места могут использоваться форсунки, установленные на кронштейне со стороны, где находятся люди, и направленные к нижней стороне лент конвейера (Фиг. 3-9). Для предотвращения распространения пыли могут использоваться форсунки с большим расходом воды при низком давлении, равномерно размещённые по всему кронштейну и направленные в сторону нижней части ленты конвейера.

Альтернативное решение - вместо установки струйных вентиляторов на стороне, где работают люди, установить форсунки на нижней стороне кронштейна. И в этом случае форсунки с большим расходом воды должны устанавливаться равномерно по длине кронштейна и они должны быть направлены вниз, на конвейер. Эти форсунки могут предотвратить перетекание запылённого воздуха над или под лентой конвейера, и должны увеличить влажность угля на конвейере, что уменьшит пылеобразование на нём. Установке форсунок в этом месте может помешать то, что там сильная турбулентность.

Фиг. 3-9. Кронштейн с передней (по потоку) стороны комбайна, с форсунками (струйными вентиляторами) с плоским факелом на стороне ленты конвейера, обращённой к пустой породе

Давление воды имеет большое значение, и маленького давления может оказаться недостаточно для предотвращения проникания пыли под лентой конвейера, а слишком большое давление может увеличить турбулентность у нижней части ленты конвейера, что приведёт к попаданию большего количества запылённого воздуха на рабочие места людей. При использовании системы снижения запылённости со струйными форсунками, последние перемещают запылённый воздух вдоль забоя. Для этого форсунки устанавливаются на корпусе комбайна между его рабочими органами (Фиг. 3-10). Эти форсунки побуждают запылённый воздух, находящийся между корпусом комбайна и пластом угля, двигаться вдоль забоя вниз по потоку, предотвращая попадание пыли на рабочие места. Обычно устанавливают 3-4 насадки по 3-5 струйных вентиляторов на каждой - по всей длине корпуса выемочного комбайна. Такие форсунки обычно устанавливают или на стороне корпуса комбайна, обращённой к угольному пласту, или на верху корпуса, ближе к пласту угля. Все форсунки направлены вниз. Результаты подземных испытаний таких систем показали, что они снижают воздействие на операторов респирабельной пыли, создаваемой комбайном, примерно на 50% - при движении работающего комбайна против потока вентиляционного воздуха, и более чем на 30% при движении работающего комбайна по потоку. [Ruggieri et al. 1983; Jayaraman et al. 1985].

Фиг. 3-10. Направляющие форсунки, установленные на стороне корпуса выемочного комбайна, обращённой к разрушаемому угольному пласту

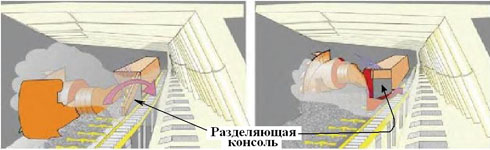

- Установка кронштейна параллельно верхней части комбайна. Для предотвращения попадания пыли на рабочие места важно установить кронштейн примерно параллельно (верхней части комбайна) - особенно при добыче угля из толстых пластов, которые типичны в западной части США. Во время проведения недавних исследований [Rider and Colinet 2007] сотрудники NIOSH видели кронштейн с гидравлической регулировкой положения, наклонявшийся вниз к решетчатому ставу (pan line) при движении работающего комбайна по потоку воздуха. Из-за этого респирабельная пыль перетекала над кронштейном и попадала на рабочие места (Фиг. 3-11 слева). А при движении работавшего комбайна в противоположном направлении сотрудники NIOSH обнаружили, что облако пыли проходит под лентой, подвешенной к кронштейну - когда рабочий орган комбайна находится в поднятом положении, и когда кронштейн отклоняется вверх (Фиг. 3-11 справа). Установка кронштейна параллельно полу и на одном уровне с верхом корпуса комбайна может предотвратить попадание пыли на рабочие места людей - над или под перегородкой.

Фиг. 3-11. Разделяющая консоль может находиться в таком положении, что пыль может попасть в проход для людей

- Пластины дефлектора комбайна. Пластины дефлектора выемочного комбайна с гидравлической регулировкой положения используются, главным образом, для защиты операторов от грязи, летящей из места разрушения угольного пласта (Фиг. 3-12). В поднятом положении они должны увеличить эффективность системы пылеподавления со струйными вентиляторами, создавая физический барьер, отделяющий запылённый воздух. Для увеличения эффективности защиты пластины должны быть подняты так высоко, как это позволяют условия выполняемой работы.

Фиг. 3-12. Поднятая пластина дефлектора может улучшить эффективность системы (пылеподавления) с направляющими форсунками

Также на пластины дефлектора устанавливают форсунки, увеличивающие эффективность системы обеспыливания. Но операторы комбайнов должны быть внимательными и выключать эти форсунки при опускании пластин дефлектора. Если эти форсунки будут включены в опущенном положении пластин дефлектора, то факел форсунки будет направлен вверх, и он столкнётся с нижней стороной (механической) кровли. Из-за такого столкновения возникнут завихрения, которые могут вызвать попадание пыли в поток вентиляционного воздуха, поступающего на рабочие места, что может повысить запылённость около комбайна и ниже по потоку.

- Форсунки, установленные полукругом. Форсунки (Фиг. 3-13) могут устанавливаться на обоих кронштейнах (сверху, на концах), и они обычно направлены ''внутрь'', на рабочий орган комбайна. Важно, чтобы они были направлены в сторону рабочего органа, и правильно расположены так, чтобы обеспечить равномерное увлажнение места разрушения угля. Те форсунки, которые устанавливаются на кронштейне, расположенном за задней (по потоку) стороне комбайна, получаются направленными против направления движения воздуха, что может создать завихрения, которое толкает запылённый воздух в сторону рабочих мест людей [Colinet et al. 1997].

Фиг. 3-13. Форсунки, расположенные полукругом на регулируемом рычаге выемочного комбайна

- Установка форсунок на встроенную в комбайн дробилку негабаритных кусков угля (lump breaker). Установка форсунок на дробилку, и направление их факела вниз, на конвейер, может улучшить увлажнение угля, сделать его более равномерным. Использование форсунок с большими отверстиями, работающим при давлении менее 552 кПа (80 psi), позволит распылять больше воды через одну форсунку без возникновения завихрений.

- Форсунки в задней (по потоку) части комбайна. Изначально, в систему пылеподавления выемочного комбайна входили кронштейны с форсунками на задней (по потоку) части комбайна, которые помогали удерживать пыль около поверхности угольного пласта. Эти форсунки на кронштейне также формируют поток чистого воздуха на рабочих местах людей, находящихся сзади комбайна по потоку, что уменьшает воздействие пыли на оператора комбайна (который находится сзади комбайна по потоку), и на рабочих, обеспечивавших перемещение механизированной крепи около комбайна (Фиг. 3-14). Эти форсунки направлялись параллельно кронштейну в задней части комбайна, или немного наклонялись в сторону рабочего органа, работая как водяная завеса, ограничивающая распространение пыли от места разрушения угольного пласта. Важно, чтобы использование этих форсунок ограничивало распространение пыли, и не создавало сильных завихрений, которые могут привести к попаданию пыли от места разрушения угля на рабочие места людей. Такие форсунки могут распылять воду на расстояние 3-6 м (10-20 футов) вниз по потоку от комбайна, если они правильно ориентированы, и работают при достаточно больших давлении и расходе воды. Они могут улучшить разделение потоков чистого и запылённого воздуха, которое создаётся системой, установленной на комбайне.

Фиг. 3-14. Форсунки, установленные на задней части корпуса выемочного комбайна

Полезная информация: