Меры безопасности при эксплуатации объектов работающих под давлением

Причины аварий стационарных сосудов, работающих под давлением, и меры безопасности

Причины аварий стационарных сосудов, работающих под давлением, и меры безопасности

На сахарных, кондитерских,

пивобезалкогольных и других

пищевых предприятиях для технологических, энергетических и других целей

широко

применяются работающие под давлением стационарные сосуды разного

назначения

(автоклавы, выпарные аппараты и агрегаты, сепараторы, бродильные

аппараты,

карбонизаторы, ресиверы и т. п.).

Основными

причинами аварий этих сосудов являются дефекты изготовления,

коррозийное разрушение и другие виды повреждений, нарушения

технологического

режима и правил эксплуатации, неисправности арматуры и приборов. Аварии

стационарных сосудов большей частью происходят из-за дефектов

изготовления, в

результате срыва болтов и крышек люков, разрыва и выпучивания днищ, а

также

коррозии и других видов разрушений.

С целью предупреждения аварий правила

устройства и эксплуатации сосудов,

работающих под давлением, требуют, чтобы материалы, предназначенные для

их

изготовления и ремонта, имели сертификаты, подтверждающие их

соответствие

назначению и специальным техническим условиям.

Конструкция сосудов должна быть надежной, обеспечивать безопасность при

эксплуатации, возможность их внутреннего осмотра, очистки и ремонта.

Сварные

швы должны быть только стыковыми и доступными для контроля при

изготовлении,

монтаже и эксплуатации сосуда.

Допускаемое давление (в МПа} для стационарных сосудов рассчитывается по

формуле, указанной для расчета котла.

Для

своевременного выявления дефектов сосудов в процессе эксплуатации и

предупреждения, их аварий проводится техническое освидетельствование

перед

пуском в работу и при эксплуатации с периодичностью, указанной дли

котлов.

Для

предупреждения аварий из-за нарушений технологического режима и правил

эксплуатации, кроме допуска к обслуживанию специально обученного

персонала и

периодической проверки их знании, стационарные сосуды в зависимости от

их

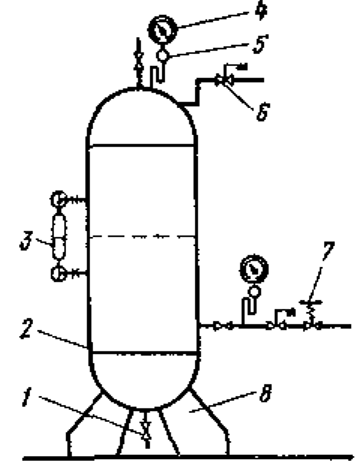

конструкции и назначения обязательно снабжаются соответствующими

контрольно-измерительными приборами, предохранительными устройствами,

средствами автоматики, запорной и другой арматурой (рис.29).

Требования к манометрам и предохранительным клапанам, режимам их работы

аналогичны перечисленным для котлов.

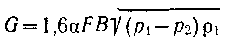

Пропускная способность предохранительных клапанов (в кг/ч) для

стационарных

сосудов, работающих под давлением, рассчитывается по формуле

где α — коэффициент расхода через клапан (указывается в его паспорте, а при ориентировочных расчетах принимается равным 0,6); F - площадь сечения клапана в проточной части, мм2; В — коэффициент, учитывающий расширение истекающей из клапана субстанции (для жидкости В = 1, для газов В<1 и определяется расчетом или из таблицы); р1, р2 — избыточное давление перед клапаном и в окружающей среде, МПа, р1 — плотность среды при р1 и t1, кг/м3 (здесь t — температура среды перед клапаном, °С).

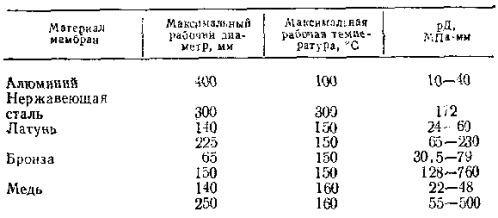

Если по каким-либо причинам нельзя применить предохранительные клапаны (например, не обеспечивается их падежная работа), для предупреждения повышения давления в сосуде выше критического используются разрывные предохранительные мембраны. Они просты по конструкции и отличаются мгновенным действием. Разрывные предохранительные мембраны представляют собой диск из металла или другого материала, закрепленный в стенке сосуда, работающего под давлением. При давлении, превышающем рабочее не более чем на 25 %, мембрана разрывается и давление в сосуде падает.

Основным критерием для определения возможности изготовления мембраны из рассматриваемого материала является величина ро, т. е. произведение давления срабатывания р на рабочий диаметр мембраны О. Значения этого критерия и некоторых основных характеристик промышленных мембран приведены в табл. 7.

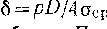

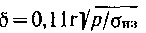

Толщины мембран (мм) рассчитываются по формулам:

работающих на срез (из меди, алюминия и других аналогичных металлов)

где р —давление среза мембраны, Па; D —диаметр рабочей части .мембраны, см; σср — временное сопротивление срезу, Па;

Таблица 7

работающих на разрушение (из хрупких материалов)

где r — радиус мембраны, мм; р— давление, при котором должна разрушаться меубрэна. Па; σпи — предел прочности на изгиб, Па.

Неисправность приборов контроля и автоматики, запорной и другой арматуры выявляется при проведении их внешних осмотров и контроле в регламентированные сроки. При этом, кроме указанных выше приборов, также контролируются состояние и работоспособность запорных органов, трехходовых кранов, устройств для выпуска воздуха при заполнении сосудов средой, спуска воды и другой арматуры.

Полезная информация: