Меры безопасности при эксплуатации объектов работающих под давлением

Основные причины аварий паровых и водогрейных котлов, меры их предупреждения

Основные причины аварий паровых и водогрейных котлов, меры их предупреждения

При производстве около 22 000 дал в сутки безалкогольных напитков в сироповарочных, купажных отделениях, квасном и моечно-фасовочных цехах расходуется до 15 000 кг пара. При тепловой обработке сырья на кондитерских фабриках в котлах объемом 100—300 дм3 расходуется 10—150 кг/ч пара. На технологические нужды при приготовлении 1 дал пива требуется 7,84 кг пара, а для подогрева воды на трех моечных машинах типа АММ-12 производительностью 12 000 бутылок/ч каждая при работе в 2 смены по 7 ч расходуется около 18 000 кг пара.

В связи, с этим на пищевых предприятиях широко используются паровые и водогрейные котлы, эксплуатация и обслуживание которых относятся к работам повышенной опасности. Наибольшую опасность представляют взрывы паровых котлов. Рабочее давление котлов, эксплуатируемых на хлебопекарных предприятиях, составляет 0,07 МПа, кондитерских — 0,3—1,1, сахарных — 4, безалкогольных напитков — 0,05—0,3 МПа,

Основными причинами взрывов котлов являются: нарушение правил технической эксплуатации, режимов их работы, а также должностных инструкций, требований техники безопасности вследствие несоблюдения трудовой и производственной дисциплины обслуживающим персоналом; дефекты и неисправности конструкторских узлов котлов.

Нарушения указанных инструкций и правил приводят к следующим главным техническим причинам взрывов котлов: резкое снижение уровня воды, превышение рабочего давления, неудовлетворительный водный режим котла, образование накипи, наличие взрывоопасных топочных газов.

Наибольшее количество аварий при эксплуатации паровых котлов происходит из-за резкого снижения уровня воды в котле. Вследствие снижения уровня воды ниже линии соприкосновения поверхности котла с горячими газами в его топочной части стены котла нагреваются выше критической температуры. При этом механические свойства металла изменяются, снижается его прочность и под давлением пара стенки выдуваются, что может закончиться взрывом.

При упуске воды категорически запрещено подавать в котел холодную воду, так как в этом случае его взрыв неминуем из-за потери металлом стенок котла свойств пластичности при резком изменении их температуры, увеличения хрупкости металла и образования в нем трещин; бурного парообразования и резкого повышения давления в котле при соприкосновении воды с его перегретыми стенками. При выявлении упуска воды котел немедленно должен быть остановлен, т. е. прекращена подача топлива к горелкам. Котел вводится в работу после его охлаждения, проверки состояния н заполнения водой до установленного уровня.

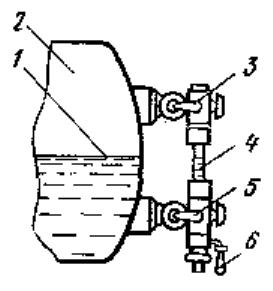

Для предупреждения возможности снижения воды ниже допустимого уровня котлы должны быть оснащены устройствами автоматического контроля верхнего и нижнего предельных уровней воды, автоматического прекращения подачи топлива к горелкам, двумя водоуказателями прямого действия, двумя независимыми друг от друга насосами производительностью не менее 110% и производительностью котла. Все котлы с давлением пара выше 0,07 МПа и производительностью более 0,7 т/ч должны быть оснащены автоматическими звуковыми сигнализаторами предельного нижнего уровня воды поплавкового типа. Котлы с камерным сжиганием топлива паропроизводительностью 0,7 т/ч и выше должны оборудоваться устройствами автоматического прекращения подачи топлива к горелкам при снижении уровня воды ниже допустимого, а при производительности 2 т/ч и более — автоматическими регуляторами питания.

Основными причинами превышения допустимого давления в котле являются нарушение заданного режима его работы, неисправность аппаратуры безопасности. Для предупреждения превышения допустимого давления котлы оснащаются манометрами и предохранительными клапанами.

На каждом паровом котле устанавливаются манометры для измерения давления — в котле, на выходном коллекторе пароперегревателя, на питающей линии и на отключаемом по воде экономайзере, а на водогрейном котле —на входе холодной воды в него и на выходе нагретой. Манометры должны иметь класс точности не ниже 2,5 (допустимая ошибка не должна превышать 2,5% диапазона показаний); рабочий участок в средней трети шкалы; красную черту на делении высшего допустимого давления. Оки присоединяются к элементам котла с помощью соединительной сифонной трубки диаметром не менее 10 мм с 3-ходовым краном. Последний снабжается фланцем для присоединения контрольного манометра с целью проверки показаний рабочего манометра, а также обеспечивает продувку трубки.

Манометры не реже 1 раза в 12 мес проходят проверку в органах Госстандарта и на них ставится клеймо (пломба). Не реже I раза в 6 мес показания манометров проверяются работниками предприятия по контрольному, а также ежесменно с помощью 3-ходовых кранов, что регистрируется в журналах проверки манометров и сменном.

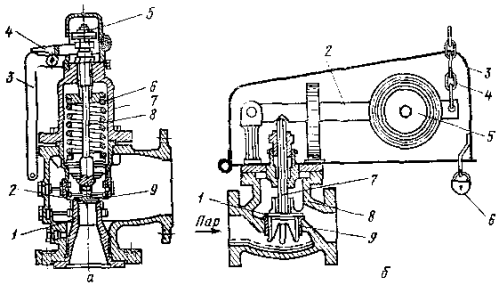

а — пружинный (1 — корпус; 2 — седло; 3. 4 — устройства принудительного открывания клапана; 5 — регулятор давления; 6 — пружина; 7 — колпак; 8 — шток; 9 — тарелка клапана;, б — рычажно-грузовой (1 — седло клапана; 2 — рычаг; 3 — предохранительный кожух; 4 — устройство для принудительного открывания клапана; 5 — груз; 6 — замок; 7 — шток; 8 — корпус; 9 — тарелка клапана)

Основными средствами предупреждения

взрывов котлов при повышении давления выше

допустимого являются предохранительные клапаны, которые при

срабатывании должны

поддерживать в котле давление, превышающее рабочее не более чем на 10%.

На

котлах производительностью менее 100 кг/ч устанавливается один, а на

более

высокой производительности—не менее двух предохранительных

клапанов, один из

которых контрольный.

По

принципу действия клапаны бывают пружинные и

рычажно-грузовые (рис. 28). В первых при закрытом клапане его тарелка

прижимается к седлу пружиной, а во втором — рычагом с грузом

с помощью шарнирно

соединенного с ним штока. При превышении допустимого давления клапан

приподнимается и через отводную трубку выпускает избыточный пар в

атмосферу.

Предохранительные рабочий и контрольный клапаны должны открываться на

паровых

котлах, работающих под давлением до 1,3 МПа — при его

превышении соответственно

на 0,03 и 0,02 МПа, а работающих при большем давлении —

соответственно при 1,05

и 1,03 МПа рабочего. Рабочие клапаны должны открываться на отключаемом

водяном

экономайзера — со стороны входа воды в него при давлении не

более 1,25 МПа, а

на выходе— 1,1 МПа, рабочего давления н котле, на водогрейных

котлах — при

давлении не более 1,08 МПа рабочего.

Пропускная способность (кг/ч) предохранительных клапанов, для паровых

котлов

определяется по Следующим формулам:

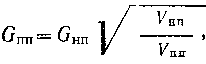

при давлении пара в них 0,07—12 МПа насыщенного

Gнп = 0,5а/7(10р1 + 1),

перегретого

где а — коэффициент расхода пара, принимаемый равным 0,9 величины, установленной заводом-изготовителем клапана (в первом приближении можно принимать а=0,6); F — площадь проходного сечения клапана в проточной части, мм3; р1 — максимальное избыточное давление перед клапаном, МПа; VaB, Van — удельный объем пара соответственно насыщенного и перегретого перед клапаном, при давлении — 12 МПа перегретого и насыщенного пара

где V —удельный объем пара (насыщенного и перегретого) перед клапаном, м3/кг.

Неудовлетворительный водный режим, т, е. нарушение качества, и прежде всего жесткости вода, питающей котел, является причиной отложения шлама и накипи на внутренних стенках его поверхности. Для котлов с естественной циркуляцией паропроизводительностью 0,7 т/ч и выше и рабочим давлением ≤3,9 МПа в питающей воде содержание солей не должно превышать; для газотрубных и жаротрубных котлов, работающих на твердом топливе, — 500 мг-экв/кг, на газообразном и жидком топливе — 30; для водотрубных котлов с рабочим давлением до 1,3 МПа —20, а от 1,3 до 3,9 МПа — 15 мг-экв/кг.

Сели используемая для питания котла вода не соответствует этим требованиям, на котлах производительностью 13:0,7 т/ч пара должны использоваться разные методы ее докотловой обработки, из которых наиболее эффективными являются химическая очистка с помощью содово-известкового, натриевого или фосфатного осаждения, а также метод катинировання. Поэтому все котлы указанной производительности оборудуются установками для котловой обработки воды, а в котельной должен быть журнал по водоподготовке, в котором регистрируются результаты анализов воды, режимы продувки котлов и операции по обслуживанию оборудования водоподготовки.

Одной из причин перегрева котла является появление на внутренней его поверхности слоя накипи, образующейся из солей, содержащихся в питающей воде. Для предупреждения перегрева котла проводится их периодическая чистка с тем, чтобы толщина слоя накипи на наиболее теп лона пряженных участках поверхности нем рева не превышала 0,5 мм.

Причинами скапливания в топке котла взрывоопасных газов являются нарушения режимов работы тягодутьевых устройств или подачи топлива. Для предупреждения скапливания взрывоопасных газов устанавливается аппаратура контроля тяги, которая автоматически прекращает подачу топлива к горелкам при снижении разрежения в топке котла или за ним.

Распространенными причинами взрывов котлов вследствие дефектов и неисправности основных узлов являются дефекты конструктивных элементов, снижение их механической прочности в процессе эксплуатации и неисправность аппаратуры безопасности и измерительных приборов.

К металлу, из которого изготовляются отдельные элементы котлов, предъявляются особые требования. На используемые для этого, а также при ремонте котлов материалы органы Госпроматомнадзора выдают сертификаты.

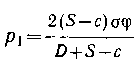

При эксплуатации механическая прочность котлов снижается вследствие коррозии его стенок и конструктивных элементов. Для предупреждения взрыва котла из-за внутренних (скрытых) дефектов материалов, из которых он изготовлен, при конструировании и расчетах его прочности принимается коэффициент запаса. Снижение прочности котла из-за коррозии учитывается при установлении допустимого давления в нем. Это давление (в МПа) определяется по формуле

S — толщина стенки

котла, см; с — прибавка толщины стенки на

аррозию; σ допустимое напряжение материала стенок; φ

— коэффициент прочности

сварного шва; D — внутренний диметр котла, м.

Эксплуатация неисправной аппаратуры безопасности, защитных устройств и

измерительных приборов предупреждается их систематическим контролем и

проверкой, сроки которых указаны выше.

Для

своевременного выявления возможных дефектов котлов, других объектов,

работающих

под давлением, они подвергаются техническому освидетельствованию и

испытанию до

пуска в работу, периодически в процессе эксплуатации и внепланово.

Техническим освидетельствованием, проводимым техническим инспектором

Госпроматомнадзора в присутствии начальника котельной или лица,

ответственного

за исправное состояние и безопасную эксплуатацию объектов, работающих

под

давлением, предусматривается внутренний осмотр для выявления состояния

внутренних и внешних поверхностей и влияния среды на стенки —

нe реже 1 раза в

4 года; гидравлическое испытание с предварительным внутренним осмотром

— не

реже 1 раза в 8 лет.

Гидравлическое испытание объектов, работающих при давлении ≤

МПа, а также при

температуре до 200°С, проводят пробным давлением, не

превышающим в 1,5 раза

рабочее, но не менее 0,2 МПа, а объектов, работающих под давлением

≤0,5 МПа,

—при пробном давлении 1,25 МПа рабочего, но не менее чем на

0,3 МПа,

превышающим его.

Котлы и

другое работающее под давлением оборудование, не подлежащее регистрации

в органах Госпроматомнадзора, освидетельствуется лицом, ответственным

за их

эксплуатацию. Им проводятся; внутренний осмотр и гидравлические

испытания вновь

установленных или переставленных на другое место котлов, а также после

их

ремонта с применением сварки, клепки, замены труб и других элементов;

гидравлическое испытание эксплуатируемых котлов не реже чем через

каждые 6 лет,

а недоступных для внутреннего осмотра — через 3 года;

внутренний осмотр и

гидравлическое испытание котлов рабочим давлением после каждой чистки и

ремонта, но не реже 1 раза в год, кроме указанных выше ремонтов,

требующих

испытания пробным давлением.

Результаты технических испытаний котлов, регистрируемых в органах

Госпроматомпадзора, записываются в паспорт котла инспектором, а для

нерегистрируемых

— лицом, ответственным за безопасную эксплуатацию.

Котлы

должны устанавливаться в специальных помещениях, не примыкающих к

производственным и другим зданиям. Как исключение, допускается их

размещение в

примыкающих зданиях при условии отделения их противопожарной стеной с

пределами

огнестойкости не менее 4 ч. Помещение котельной строится из несгораемых

материалов, должно иметь два выхода, оборудовано вентиляцией и

аварийным

освещением.

Полезная информация: