Меры безопасности при эксплуатации объектов работающих под давлением

Причины взрывов баллонов и обеспечение безопасности при их эксплуатации, транспортировании и храпении

Причины взрывов баллонов и обеспечение безопасности при их эксплуатации, транспортировании и храпении

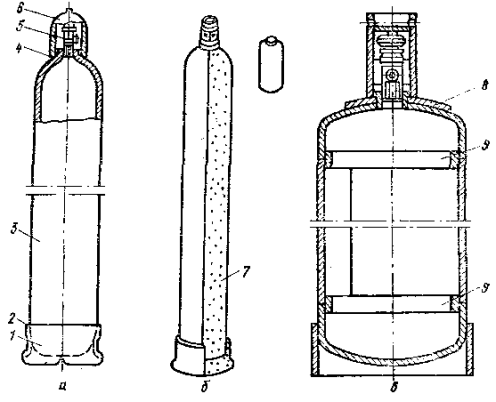

На пищевых предприятиях применяются

разнообразные баллоны

(рис. 30), предназначенные для хранения, перевозки и использования

сжатых

(азот, воздух, кислород, сероводород), сжиженных (аммиак, сернистый

ангидрид,

диоксид углерода, фреон) и растворимых (ацетилен) газов под давлением

0,6—15

МПа. В связи с этим их взрывы представляют опасность независимо от

того,

содержат баллоны горючий или негорючий газ.

1— днище; 2 — спорный башмак; 3 — корпус; 4 — горловина; 5 — клапан;

6 — колпак; 7 — пористая масса; 8 — паспортная табличка; 9 — подкладываемые кольца

Причины взрывов можно разделить на общие

для всех баллонов, а также на

специфические для отдельных из них. К общим относятся: удары или

падения

баллона, особенно при высоких или низких температурах, так как в первом

случае

резко возрастает давление в баллоне за счет нагревания содержащегося в

нем

газа, а во втором — материал, из которого сделан баллон,

приобретает свойство

хрупкости; переполнение баллона сжиженным газом без оставления

свободного

нормированного объема около 10% всего объема баллона; нагрев баллона

солнечными

лучами пли другими источниками, что приводит к увеличению давления в

нем выше

допустимых значений. В частности, npи повышении температуры с Ш до

50°С

заполненного полностью баллона с аммиаком давление в нем возрастает с

0,6 до 62

МПа, что приводит сю к разрыву, так как для аммиачных баллонов

допустимее

давление 10 МПа; ошибочное использование баллона, например, наполнение

кислородного баллона метаном; быстрое наполнение баллона,

сопровождающееся

резким нагревом газа и, как следствие, увеличение давления, которое при

температуре 45°С не должно превышать рабочее более чем на 10 %.

Специфические причины, присущие кислородным баллонам: попадание масла

на

внутренние области вентиля, применение необезжиренных прокладок, а

также

замасливание поверхности баллона, так как в результате окисления масла

может

произойти его воспламенение и взрыв; наличие ржавчины или окалины в

баллоне,

при движении которых могут возникнуть искры и накапливаться статическое

электричество с последующим новообразованием, могущим вызвать взрыв

кислорода в

баллоне; быстрый отбор газа из баллона, что может вызвать

искрообразование в

струе кислорода; присущие ацетиленовым баллонам: низкое качество или

осадок

пористой массы (древесный активированный уголь); недостаток ацетона в

баллоне;

применение оборудования {редукционных клапанов, трубопроводов),

содержащих

более 70% меди, при контакте с которой ацетон вступает в химическую

реакцию с

большим выделением теплоты; быстрый отбор газа из баллона, что может

вызвать

вынос ацетона, который при расходе ацетилена 1,7 м3/ч и более не должен

превышать допустимый, разный 20 г/м3 газа.

Ацетилен

в обычных баллонах (без пористой массы) взрывается при давлении более

0,1 МПа. Поэтому для снижения его взрывоопасности и повышения

предельного

давления заполнения баллонов применяются стальные баллоны заполненные

пористой

массой, пропитанной ацетиленом. Это позволяет в баллоне объемом 40 дм3

растворять в ацетоне 7,5 м3 ацетилена при давлении 2 МПа.

Взрывы

баллонов от ударов, падений предупреждаются путем увеличения их

прочности за счет использования специальных материалов и способов

изготовления,

контроля качества изготовления, снабжения предохранительными колпаками

и

опорными башмаками, соблюдение?: правил транспортирования и

эксплуатации. Для

изготовления баллонов применяют бесшовные трубы из углеродистой стили,

для баллонов низкого давления (до 3 МПа}

допускается применение сварных баллонов.

Для

предупреждения взрывов из-за неправильного заполнения или быстрого

отбора

газа баллоны снабжаются вентилем, через который происходит наполнение и

удаление газа. Для защиты вентиля от повреждений он закрывается

металлическим

колпаком. К вентилю присоединяется редукционный клапан, обеспечивающий

отбор

газа с более низким давлением, чем в баллоне. Для каждого вида баллонов

используются специально предназначенные для содержащегося в нем газа

редукционные клапаны. Они имеют 2 манометра, расположенные один

— на стороне

высокого, а другой—низкого давления. Понизительная камера

редуктора снабжена манометром

и предохранительным клапаном, отрегулированным на максимальное рабочее

давление, предусмотренное для емкости, в которую отбирается газ.

Для

предупреждения неправильного использования баллонов, предназначенных

для

разных газов, вентили имеют разную резьбу (для кислорода и инертных

газов —

правую, горючих — левую, а для ацетона — хомут),

что исключает присоединение к

ним редукционных клапанов. Кроме того, баллоны маркируются, т.е.

окрашиваются в

разный цвет, снабжаются соответствующими надписями и полосами.

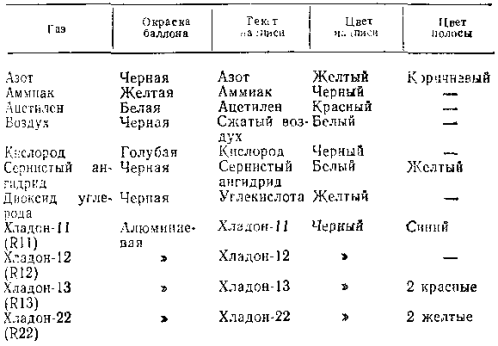

Таблица 8

Маркировка баллонов, наиболее широко применяемых на пищевых предприятиях, приведена в табл. 8.

Для предупреждения перегрева при хранении баллонов на открытом воздухе они должны быть защищены от солнечных лучей, а также от воздействия атмосферных осадков. При эксплуатации в помещениях баллоны не должны располагаться на расстоянии менее 1,5 м от отопительных приборов и газовых плит и менее 5 м от печей и других источников открытого огня.

Для обеспечения и контроля нормального состояния баллонов они освидетельствуются на заводах, заполняющих их газом.

При эксплуатации баллонов не допускается их полное опорожнение. Если остаточное давление в баллонах меньше 0,05 МПа, а для ацетиленовых—не менее 0,05 и не более 0,1 МПа, они не принимаются заводом для наполнения.

Баллоны, особенно наполненные газом, вследствие значительной массы могут явиться причиной травм из-за падения на обслуживающий персонал. Поэтому должны соблюдаться установленные меры предосторожности при хранении, транспортировании и эксплуатации баллонов.

Полезная информация: