Пожарная безопасность процессов абсорбции

В промышленности абсорбцию применяют для:

- получения готового продукта (например, абсорбция Б03 в производстве серной кислоты, абсорбция НС1 с получением хлороводородной кислоты, абсорбция оксидов азота водой в производстве азотной кислоты и т.д.);

- выделения ценных компонентов из газовых смесей (например, абсорбция бензола из коксового газа; абсорбция ацетилена из газов крекинга или пиролиза природного газа и т.д.);

- очистки газовых выбросов от вредных примесей (например, очистка топочных газов от Б02, очистка от фтористых соединений газов, выделяющихся при производстве минеральных удобрений и т.д.) и осушки газов.

Абсорбция может быть физическая и химическая (хемосорбция). При физической абсорбции поглотитель (абсорбент) и поглощаемый газ (абсорбтив) химически не взаимодействуют друг с другом, а при химической - абсорбтив образует с абсорбентом химическое соединение. В качестве абсорбентов применяют воду, этаноламиновые, мышьяково-содовые, медно-аммиачные растворы, различные органические продукты и другие жидкости.

Физическая абсорбция обычно обратима. На этом свойстве абсорбционных процессов основано выделение поглощенного газа из раствора - десорбция. Десорбцию газа проводят отгонкой его в токе инертного газа или водяного пара в условиях подогрева абсорбента или снижения давления над абсорбентом. Отработанные после хемосорбции абсорбенты обычно регенерируют химическими методами или нагреванием. Сочетание абсорбции и десорбции позволяет многократно применять поглотитель и выделять поглощенный газ в чистом виде.

Аппараты, в которых проводят процессы абсорбции, называют абсорберами, В абсорберах обеспечивается развитая поверхность контакта. По способу образования поверхности контакта абсорберы можно подразделить на четыре группы: пленочные; насадочные; тарельчатые; распиливающие.

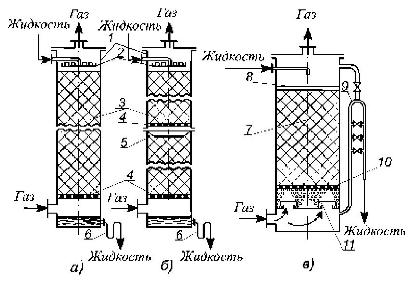

Насадочные абсорберы (рисунок 6.1) представляют собой колонны 1, заполненные насадкой - твердыми телами различной формы. Насадка 3 укладывается на опорные решетки 4, имеющие отверстия или щели для прохождения газа и стока жидкости, которая достаточно равномерно орошает насадку 3 с помощью распределителя 2 и стекает по поверхности насадочных тел в виде тонкой пленки вниз.

Рисунок 6.1 - Насадочные абсорберы:

а - со сплошным слоем насадки; б - с секционной загрузкой насадки; в - эмульгационная насадочная колонна; 1 - корпуса; 2 - распределители жидкости; 3 - насадка; 4 - опорные решетки; 5 - перераспределитель жидкости; 6 - гидравлические затворы; 7 - насадка; 8 - сетка, фиксирующая насадку; 9 - гидравлический затвор; 10 - опорная решетка; 11 - распределитель газа.

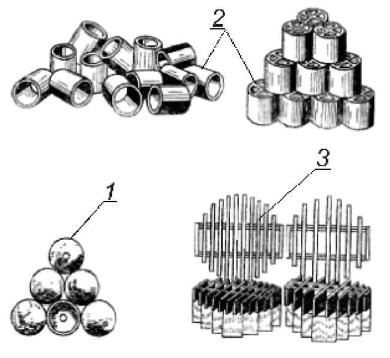

В промышленности используют разнообразные по форме и размерам насадки (рисунок 6.2), изготовленные из различных материалов (металл, керамика, пластические массы и др.).

Рисунок 6.2 - Виды насадок для абсорберов:

1 - шарообразные тела; 2 - кольца Рашига; 3 - хордовая насадка.

Все насадки должны удовлетворять следующим требованиям: хорошо смачиваться орошающей жидкостью; оказывать малое гидравлическое сопротивление газовому потоку; создавать возможность для высоких нагрузок аппарата по жидкости и газу; иметь малую плотность; равномерно распределять орошающую жидкость; быть стойкой к агрессивным средам и обладать высокой механической прочностью. В качестве насадки наиболее широко применяют тонкостенные кольца Рашига.

Для работы абсорбера насадки необходимо равномерно орошать, для этих целей применяют специальные устройства - оросители, которые подразделяют на струйчатые и разбрызгивающие.

Тарельчатые абсорберы представляют собой вертикальные цилиндрические колонны, внутри которых на определенном расстоянии друг от друга по высоте колонны размещаются горизонтальные перегородки - тарелки. Тарелки служат для развития поверхности контакта фаз при направленном движении этих фаз (жидкость течет сверху вниз, а газ проходит снизу вверх) при многократном взаимодействии жидкости и газа.

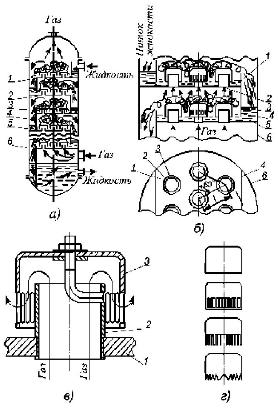

Тарелки могут быть колпачковыми, ситчатыми, клапанными и другими. Устройство одного из перечисленных типов абсорберов (с колпачковыми тарелками) приводится на рисунке 6.3, (а, б). Жидкость в этих абсорберах подается на верхнюю тарелку, движется вдоль тарелки от одного сливного устройства к другому, перетекает с тарелки на тарелку и удаляется из нижней части абсорбера. Газ поступает в нижнюю часть абсорбера, проходит через прорези колпачков (в других абсорберах - через отверстия, щели и т.д.) - рисунок 6.3, (в, г) и затем попадает в слой жидкости на тарелке. При этом газ в жидкости распределяется в виде пузырьков и струй, образуя в ней слой пены, в которой происходят основные процессы массо- и теплопереноса. Пройдя через все тарелки, газ уходит из верхней части аппарата.

Рисунок 6.3 - Устройство колонны и колпачковых тарелок:

а - колонна с тарелками; б - две соседние тарелки; в - капсульный колпачок; г - формы капсульных колпачков; 1 - тарелки; 2 - газовые (паровые) патрубки; 3 - круглые колпачки; 4 - переточные перегородки (или трубы) с порогами; 5 - гидравлические затворы; 6 - корпус колонны.

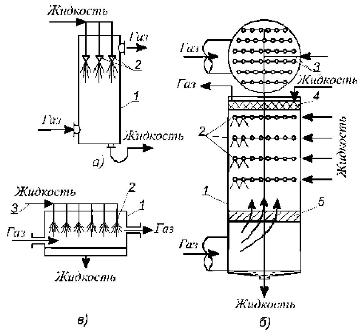

В распыливающих абсорберах контакт между фазами достигается распиливанием или разбрызгиванием жидкости в газовом потоке. Эти абсорберы подразделяют на следующие группы: полые (форсуночные) распыливающие абсорберы, в которых жидкость распыляется на капли форсунками; механические распыливающие абсорберы, в которых жидкость распыляется вращающимися деталями. Устройство одного из перечисленных типов абсорберов (форсуночного) приводится на рисунке 6.4. В этих абсорберах газ движется снизу вверх, а жидкость подается через расположенные в верхней части колонны 1 форсунки 2 с направлением факела распыла обычно сверху вниз. Распыливающие полые абсорберы применяются для улавливания хорошо растворимых газов.

Рисунок 6.4 - Устройство полых распыливающих абсорберов:

а - вертикального с верхним распылом жидкости; б - вертикального с распылом жидкости по высоте аппарата; в - горизонтального с перекрестным током; 1 - корпуса; 2 - форсунки; 3 - коллектор орошающей жидкости; 4 - брызгоотбойник; 5 - газораспределительная решетка.

Для выделения поглощенного газа (абсорбтива) из абсорбента и получения его в чистом виде, а также для повторного использования абсорбента в процессе абсорбции проводят процесс десорбции. Для проведения процесса десорбции используют три следующих метода: отгонку в токе инертного газа или водяного пара; отгонку под действием подводимой к абсорбенту теплоты; отгонку при снижении давления над абсорбентом.

Схемы промышленных абсорбционных установок можно разделить на две основные группы: с однократным использованием абсорбента (т.е. десорбция поглощенных компонентов не производится); с многократным использованием абсорбента (т.е. с десорбцией).

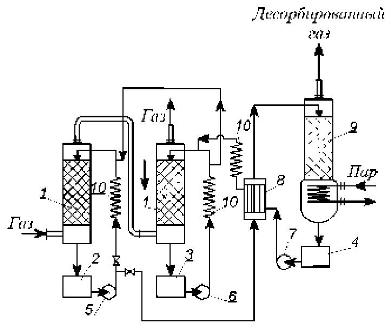

На рисунке 6.5 представлена схема абсорбционной установки с десорбцией абсорбента и его рециркуляцией. Абсорбент из последнего по ходу жидкости абсорбера 1 поступает в сборник 2, откуда его насосом 5 через теплообменник 8 подают в десорбер 9, в котором освобождают от поглощенного газа. Из десорбера регенерированный абсорбент проходит через теплообменник 8, отдает теплоту абсорбенту, поступающему на десорбцию, и затем через холодильник 10 возвращается на орошение первого по ходу жидкости абсорбера.

Рисунок 6.5 - Схема противоточной многоступенчатой абсорбционной установки с генерацией поглотителя и рециркуляцией жидкости по ступеням:

1 - абсорберы; 2-4 - сборники; 5-7 - насосы; 8 - теплообменник; 9 - десорбер; 10 - холодильники.

При нормальной работе абсорберов концентрация газопаровой фазы не находится в пределах воспламенения, т.к. абсорбтив чаще всего совсем не содержит кислорода или его количество настолько мало, что практически он не будет влиять на возможность образования горючих концентраций. Исключение составляют такие случаи, когда на поглощение в абсорберы поступают паро-или газовоздушные смеси. Оценивая опасность концентрации в промежуточных емкостях, т.е. в емкостях, где находится насыщенный поглощаемым компонентом абсорбент, необходимо учитывать не только наличие в них паров самого абсорбента, но и того поглощенного пара или газа, который будет выделяться из абсорбента. Концентрация смеси будет в пределах воспламенения, если:

где φр - рабочая концентрация в аппарате, % об;

φн, φв - соответственно нижний и верхний концентрационные пределы распространения пламени, % об.

При заполнении промежуточных емкостей насыщенным абсорбентом не исключается возможность образования местных горючих концентраций в местах выброса паровоздушной смеси наружу через дыхательные клапаны.

При осуществлении процессов абсорбции специфическим источником зажигания является самовозгорание пирофорных соединений, которые откладываются на стенках аппаратов. Другие группы источников зажиганий, как правило, отсутствуют.

Развитию пожара способствует развитая сеть вентиляции и канализации. Пожар может быстро принять крупные масштабы, т.к. в результате аварии возможен выход наружу большого количества горючей жидкости и паров. Пар выходящий наружу может привести к образованию взрывоопасных концентраций в объеме помещений или на территории открытых площадок.

Специфические требования пожарной безопасности при проведении процессов абсорбции (регламентируют [20, 25]):

- основные аппараты абсорбционных установок следует размещать на открытых площадках;

- на открытых установках в зимнее время спускные и дренажные линии, а также участки трубопроводов подачи замерзающих жидкостей (воды, щелочи и других жидкостей) должны иметь исправное утепление;

- абсорберы перед пуском должны быть осмотрены, проверена исправность и готовность к работе всех связанных с ними аппаратов и трубопроводов, исправность контрольно-измерительных приборов, регуляторов температуры и давления в колонне, измерителей уровня жидкости в нижней части колонны, рефлюксных емкостях и емкостях остатка;

- приборы автоматического контроля уровня жидкости в сепараторах должны быть в исправном состоянии. При отсутствии стационарных приборов, должен осуществляться лабораторный контроль с периодичностью, определенной в производственных инструкциях.

Полезная информация: