Пожарная безопасность процессов адсорбции

Процессы адсорбции применяют для осветления растворов, очистки газов и жидкостей от примесей, улавливания газов и паров из смесей, улавливания паров летучих растворителей из смесей, умягчения воды, извлечения из растворов следов металлов, очистки сахарных сиропов, лекарств и т.п.

Основными промышленными адсорбентами являются пористые тела, обладающие большим объемом микропор. Свойства адсорбентов определяются природой материала, из которого они изготовлены, и пористой внутренней структурой. Адсорбенты характеризуются своей поглотительной, или адсорбционной способностью, определяемой максимально возможной концентрацией адсорбтива в единице массы или объема адсорбента. Величина поглотительной способности зависит от типа адсорбента, его пористой структуры, природы поглощаемого вещества, его концентрации, температуры, а для газов и паров - от их парциального давления. Максимально возможную при данных условиях поглотительную способность адсорбента условно называют равновесной активностью.

По химическому составу все адсорбенты можно разделить на углеродные и неуглеродные. К углеродным адсорбентам относятся активные (активированные) угли, углеродные волокнистые материалы, а также некоторые виды твердого топлива. Неуглеродные адсорбенты включают в себя силикагели, активный оксид алюминия, алюмогели, цеолиты и глинистые породы.

Активные угли обычно используют для поглощения органических веществ в процессах очистки и разделения жидкостей и газов (паров). Эти адсорбенты получают сухой перегонкой ряда углеродсодержащих веществ (древесины, каменного угля, костей животных, косточек плодов и др.) с целью удаления летучих соединений. После этого уголь активируют, например прокаливают его при температуре 850 - 900 °С, что приводит к освобождению пор от смолистых веществ и образованию новых микропор. Активацию проводят также экстрагированием смол из пор органическими растворителями, окислением кислородом воздуха и другими способами. Удельная поверхность активных углей очень высока и составляет 6⋅105 - 17⋅105 м2/кг, а их насыпная плотность 200 - 900 кг/м . Активные угли применяют в виде частиц неправильной формы размером 1 - 7 мм, цилиндров диаметром 2 - 3 мм и высотой 4 - 6 мм и порошка с размером частиц менее 0,15 мм. К основным недостаткам активных углей относятся их горючесть, склонность к самовозгоранию и невысокая механическая прочность.

Силикагель - это обезвоженный гель кремниевой кислоты (SiO2⋅nН20) применяют в процессах осушки газов и жидкостей, при разделении органических веществ в газовой фазе и в хроматографии. Силикагель получают обработкой раствора силиката натрия серной кислотой (иногда хлороводородной) или растворами солей, имеющих кислую реакцию. Образовавшийся гель промывают водой и сушат до конечной влажности 5 - 7%. Удельная поверхность силикагеля составляет 4⋅105 - 7,7⋅105 м2/кг, насыпная плотность - 400 - 800 кг/м3. Силикагели негорючи.

Алюмогели получают термической обработкой гидроксида алюминия - Аl(ОН)3 при температурах 600 - 1000 °С. Поры полученного сорбента (92% Аl203) имеют диаметр 1 - 3 нм, удельную поверхность 2⋅105 - 4⋅105 м/кг; насыпная плотность такого сорбента 600 кг/м3. Алюмогели используют для осушки газов, очистки водных растворов и минеральных масел, применяют в качестве катализаторов и их носителей.

Цеолиты представляют собой природные или синтетические минералы, которые являются водными алюмосиликатами, содержащими оксиды щелочных и щелочноземельных металлов. Адсорбционные поверхности цеолитов соединены между собой окнами определенного диаметра, через которые могут проникать только молекулы меньшего размера. На этом основано разделение смесей с разными по размеру молекулами, что послужило причиной называть цеолиты молекулярными ситами. Для разделения газовых смесей применяют цеолиты в виде шариков или гранул размером от 1 до 5 мм, а для разделения жидких смесей - в виде мелкозернистого порошка. Цеолиты используют для глубокой осушки газов и жидкостей, в процессах очистки и разделения смесей веществ с близкой молекулярной массой, а также в качестве катализаторов и их носителей.

Для очистки жидкостей от примесей в качестве адсорбентов применяют природные глинистые породы. Для активации глины обрабатывают серной или хлороводородной кислотами и получают адсорбент с удельной поверхностью пор порядка (1,0 - 1,5)⋅105 м2/кг.

При адсорбции частицы газа или пара концентрируются на поверхности адсорбента под влиянием молекулярных сил притяжения. Из смеси газов и паров адсорбент в первую очередь и в значительно большем количестве поглощает тот компонент, который имеет более высокую температуру кипения (при данной температуре имеет меньше давление насыщенного пара). Основными факторами, влияющими на протекание процесса адсорбции, являются: свойства адсорбента, температура и давление газовой смеси, свойства поглощаемых веществ и их концентрация в газовой смеси.

Аппараты, в которых проводится процесс адсорбции, называются адсорберами. Адсорберы могут быть: периодического и непрерывного действия. В промышленности применяются вертикальные и горизонтальные адсорбционные аппараты периодического действия с неподвижным и подвижным (псевдо-ожиженным) слоем адсорбента.

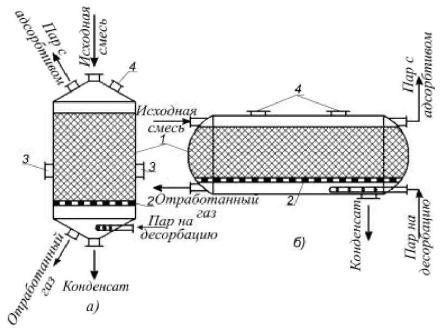

Адсорбционные аппараты периодического действия с неподвижным слоем адсорбента (рисунок 6.6) имеют корпус 1, в котором на опорно-распределительной решетке 2 находится слой адсорбента. Исходная газовая смесь проходит через слой адсорбента сверху вниз. При десорбции водяным паром, пар подают через нижний штуцер, конденсат отводится через штуцер в днище, а пар вместе с десорбированным веществом уходит через штуцер в крышке. Загрузка и выгрузка адсорбента производятся через люки 4 и 3.

Рисунок 6.6 - Адсорберы с неподвижным слоем адсорбента:

а - вертикальный; б - горизонтальный; 1 - корпуса; 2 - опорно-распределительные решетки; 3 - люки для выгрузки адсорбента; 4 - люки для загрузки адсорбента.

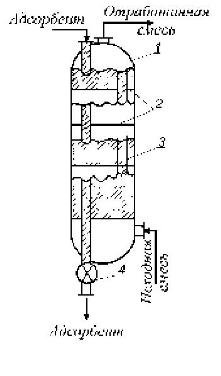

Адсорбер с псевдоожиженным слоем адсорбента (рисунок 6.7) состоит из ряда секций, расположенных в цилиндрическом корпусе 1. Секции разделены распределительными решетками 2. Адсорбент входит в аппарат через верхнюю трубу и далее по переточным трубам 3 движется противотоком по отношению к сплошной фазе, подаваемой снизу и отводимой сверху. Отвод твердой фазы из аппарата производится с помощью затвора-регулятора 4.

Рисунок 6.7 - Адсорбер с псевдоожиженным слоем адсорбента:

1 - корпус; 2 - распределительные решетки; 3 - переточная труба; 4 - затвор-регулятор.

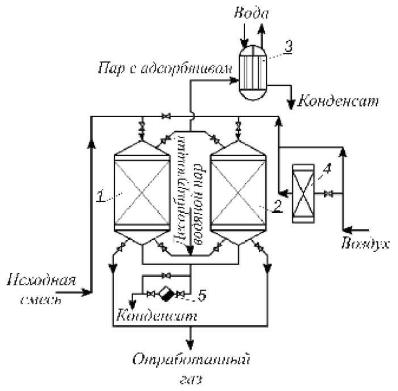

Процесс работы адсорберов состоит из следующих четырех фаз: адсорбция (поглощение), десорбция (продувка паром), сушка адсорбента и его охлаждение. Адсорбционная установка для обеспечения непрерывности действия имеет не менее двух адсорберов, в одном из которых протекает адсорбция, а во втором - десорбция. Схема такой рекуперационной установки приводится на рисунке 6.8.

Рисунок 6.8 - Схема рекуперационной адсорбционной установки:

1, 2 - адсорберы; 3 - конденсатор водяного пара и паров десорбированного вещества; 4 - калорифер; 5 - конденсатоотводчик.

Исходную газовую смесь подают в адсорбер 1, заполненный активным углем. После насыщения слоя в адсорбере 1 его переключают на стадию десорбции, а исходную смесь направляют в адсорбер 2. Адсорбент регенерируют острым динамическим водяным паром, подаваемым в нижнюю часть адсорбера. Динамический пар уносит пары адсорбата в конденсатор 3. Конденсат адсорбата в смеси с водой идет далее на разделение. Сушку адсорбента производят горячим воздухом, подаваемым в адсорбер через калорифер 4. Охлаждают адсорбент атмосферным воздухом, подаваемым по обводной линии.

Пожарная опасность процесса адсорбции характеризуется наличием горючей жидкости в производственных цехах и на самой рекуперационной станции, возможностью образования взрывоопасных концентраций паров горючей жидкости у рабочих мест, в линиях транспортировки паровоздушных смесей и в объеме адсорберов, наличием активированного угля, который может гореть и в определенных условиях самовозгораться. Общее количество горючей жидкости находящейся в аппаратах рекуперационной станции, может доходить до 10 тонн и более. Количество угля на станциях средней производительности достигает 10 - 12 тонн. Следует учитывать, что внутри объемов адсорберов взрывоопасная концентрация паров горючей жидкости может образоваться даже в том случае, когда поступающая в них паровоздушная смесь будет иметь концентрацию значительно ниже НКПР. Такое явление возможно при повышении температуры угля.

Источниками зажигания при проведении процессов адсорбции могут быть искры удара и трения (повреждение лопастей вентиляторов, износ подшипников и др.); теплота самовозгорания активированного угля.

Распространение пожара происходит по технологическим коммуникациям, транспортирующим паровоздушные смеси.

Специфические требования пожарной безопасности при проведении процессов адсорбции, (регламентируют [20, 25]):

- адсорбционная установка должна обеспечивать непрерывный и полный отсос выделяющихся паров горючих жидкостей от всех рабочих мест;

- линии паро-, газовоздушной смеси адсорбционной установки должны быть снабжены исправными огнепреградителями. Число огнепреградителей, их вид и размеры огнегасящей насадки должны соответствовать проекту. Эксплуатировать установку без огнепреградителей или с огнепреградителями, не соответствующими проекту, не допускается;

- в воздуховодах должен осуществляться контроль скорости движения паровоздушных смесей (поддерживается в пределах 10 - 12 м/с);

- не допускается загрязнение внутренней поверхности трубопроводов твердыми горючими материалами;

- адсорберы должны быть оборудованы устройствами для затопления водой (подключаются к водопроводной сети);

- активированный уголь должен применяться только стандартный, с количеством пыли в нем не более 1% по массе;

- должен проводиться регулярный контроль температуры в различных точках толщи активированного угля (критическая температура не более 60 °С);

- оптимальная высота слоя активированного угля должна выдерживаться в пределах 1 - 1,5 м - для вертикальных и 0,5 - 0,8 м - для горизонтальных адсорберов;

- для исключения случаев самовозгорания отработанный активированный уголь после выгрузки необходимо смачивать водой;

- фильтры на адсорбционных установках или циклоны для улавливания из транспортируемой среды твердых примесей должны быть исправными и регулярно очищаться.

Полезная информация: