Техника безопасности при обслуживании прокатных станов.

Листовые станы

Листовые станы

В настоящее время для горячей прокатки

листовой стали на

отечественных и зарубежных заводах применяют следующие станы: линейного

типа,

непрерывного и полунепрерывного действия, а также станы с моталками в

печах. На

старых металлургических заводах еще имеются одноклетевые толстолистовые

трехвалковые станы. В новых цехах станы этого типа не устанавливают, а

существующие значительно модернизируют, включая перестройку их на

двухклетевые

с чистовыми клетями кварто.

Широкое

распространение получили одноклетевые станы кварто, применяемые обычно

для прокатки толстолистовой стали большой ширины. Самый крупный

одно-клетевой

стан кварто имеет валки с длиной бочки 5230 мм, диаметром валков 1100

мм и

диаметром опорных валков 1650 мм. Листы толщиной 160 мм и более

прокатывают из

слитков массой 60 7 и более.

Большое

распространение для прокатки толстолистовой стали получили двухклетевые

станы с последовательным расположением рабочих клетей. Первая клеть

является

черновой, а вторая — чистовой.

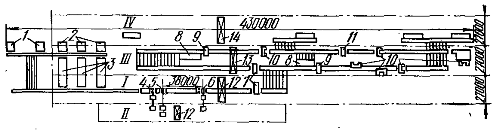

I — пролет основного оборудования; II — машинный зал; III — пролет отделочного оборудования; IV—пролет склада готовой продукции; 1 — загрузочные устройства; 2— толкатели; 3— нагревательные печи; 4 — клеть с вертикальными валками; 5 — черновая дуо-реверсивная клеть; 6 — чистовая универсальная клеть кварто; 7— правильная машина; 8 — кантователь; 9 — разметочная тележка; 10 — ножницы с наклонными ножами; 11— дисковые ножницы; 12, 13, 14 — краны грузоподъемностью соответственно 75/15; 20/5 и 15 Т

На рис. 8

показана схема расположения оборудования двухклетевого стана 2800,

предназначенного для прокатки листовой стали, толщиной 4—50

мм, шириной до 2500

мм и длиной до 20 м [22].

Исходным

материалом являются слябы толщиной 125—250 мм, шириной

700—1600 мм,

длиной 2500— 6000 мм и массой до 12 г. Слябы нагревают в трех

трех-зонных

методических печах с торцовой посадкой и выдачей. Нагретые слябы по

рольгангу

подают сначала в клеть с вертикальными валками, установленную перед

черновой

клетью. Эта клеть предназначена для обжатия боковых кромок полосы,

прокатываемой

в черновой клети. В этой же клети происходит взрыхление окалины, для

удаления

которой за клетью имеется устройство, состоящее из двух коллекторов с

соплами,

расположенными сверху и снизу проходящего раската. Вода под давлением

100 атм

подводится к коллекторам от насосно-аккумуляторной станции. Клеть с

вертикальными валками имеет валки диаметром 1000 мм и длиной бочки 700

мм с

нижним приводом, осуществляемым от электродвигателя мощностью 850 квт.

В

качестве черновой клети применена дуо-реверсивная клеть с валками

диаметром

1150 мм и длиной бочки 2800 мм. Каждый валок этой клети приводится от

отдельного электродвигателя постоянного тока. С передней и задней

сторон клети

установлены конические ролики для кантовки сляба в горизонтальной

плоскости и

манипуляторы для правильной задачи раската в вадки. Клеть оборудована

устройством для удаления окалины с поверхности прокатываемой полосы

водой под

давлением. Рабочая линия этой клети аналогична линии блюминга с

отжимным

устройством.

Чистовая клеть стана 2800 является универсальной клетью кварто. С

передней

стороны клети имеются два вертикальных валка для обработки боковых

кромок, что

снижает отходы при обрезке боковых кромок прокатанных листов. Нажимное

устройство и устройство для отжима нажимных винтов по конструкции

аналогичны

таким же устройствам черновой дуо-реверсивной клети этого стана.

Верхний рабочий и верхний

опорный валки уравновешиваются

гидравлическими плунжерами, расположенными в подушках валков.

Современным способом прокатки листовой стали является прокатка ее на

непрерывных и полунепрерывных станах. На этих станах можно прокатывать

тонко- и

толстолистовую сталь толщиной до 32 мм; обычно прокатывают на них

листовую

сталь толщиной 1,5—12,0 мм.

Исходным материалом являются слябы, которые нагреваются в пяти

трехзонных

рекуперативных методических печах с торцовой посадкой и выдачей.

Черновая группа клетей состоит из чернового окалиноломателя дуо,

уширительной

клети кварто и трех черновых универсальных клетей кварто. Уширительная

клеть

предназначена для разбивки ширины сляба до ширины листа при прокатке

листов

шириной больше, чем ширина слябов.

Чистовая группа стана 2500 состоит из чистового окалиноломателя дуо и

шести

чистовых клетей кварто. Перед чистовой группой клетей имеются ножницы

для

обрезки переднего конца раската перед прокаткой. Рабочие клети чистовой

группы

непрерывного стана расположены на небольшом расстоянии друг от друга,

поэтому

раскат может одновременно находиться во всех клетях с образованием

небольших

петель, находящихся под натяжением посредством петледержателей [25].

Раскаты

от черновой клети к чистовой передаются рольгангом, на котором имеется

воздухо- или водоохлаждающее устройство для регулирования охлаждения

раскатов

перед прокаткой в чистовой группе клетей. В связи с этим расстояние

между

черновой и чистовой группами клетей на современных непрерывных станах

составляет более 100 м. Для сматывания прокатываемых полос в рулоны на

стане

имеются три моталки. Для отделки листов стан оборудован отделочными

устройствами.

Основной

опасностью при прокатке листов является отлетание частиц металла от

слитков, содержащих усадочную раковину. От соприкосновения

содержащегося в

усадочной раковине расплавленного шлака с водой, охлаждающей валки,

происходит

взрыв. Силой этого взрыва от конца листа отрываются осколки и

отбрасываются от

стана. Для предотвращения отлетания осколков металла толстые и средние

листы

безопасно прокатывать из слябов, причем после прокатки на слябингах

величина

обрези раскатов должна исключать наличие остатков усадочной раковины.

Часто

причиной разбрасывания осколков металла при последних пропусках листа

является раздавливание газовых пузырей, содержащихся в слитках или

слябах. Во

избежание появления в слитке пузырей отливку ведут с прибыльными

надставками и

подогревом. Помимо осколков металла, травмирующим фактором при прокатке

толстых

и средних листов являются частицы отлетающей окалины и шлака. Для

сокращения

образования окалины нагрев слябов и слитков в печах ведут без доступа

воздуха

(безокислительный нагрев). Кроме того, окалину перед подачей к стану

удаляют с

поверхности слябов или слитков с помощью окалиноломателя или

приспособления для

гидравлического сбивания окалины [23, 27].

Для

защиты от осколков металла, окалины и шлака, отлетающих при прокатке, с

обеих сторон клетей стана устанавливают предохранительные щиты и

ограждения. На

станах трио, оборудованных подъемными столами, щиты должны

автоматически

опускаться и подниматься в зависимости от положения стола.

Для

обеспечения безопасных условий труда операторов станов пульты

управления

располагают сбоку от подводящих рольгангов. '

На листовых станах, где валки не закрыты арматурой, могут быть случаи

захватывания рук или ног рабочих валками, особенно в момент настройки

клетей

или проведения мелких текущих ремонтов. Поэтому недопустимо выполнять

ремонт на

ходу стана. При настройке клетей и ремонте перед валками устанавливают

предохранительный щит. На современных станах управление клиньями для

настройки

валков осуществляется при помощи штурвалов, вынесенных на торцовую

сторону

клети.

Охлаждение валков производят при помощи полых коробок, вставленных в

подушки,

или металлических трубок с отверстиями. На современных станах вместо

охлаждения

шеек валков применяют централизованную смазку.

Для поворота и направления слябов в валки применяют соответствующие

механизмы.

Для транспортировки листов от станов к агрегатам отделки применяют

рольганги,

цепные транспортеры, шлепперы.

При

прокатке толстых и средних листов на станах трио серьезную опасность

представляет падение концов листов с подъемных столов. Поэтому

подъемные столы

оборудуют бортами достаточной высоты и боковыми роликами,

препятствующими

падению концов листа со стола, причем в.бортах устраивают вырезы для

того,

чтобы имелась возможность подправлять листы [26].

Работы по

удалению пороков с поверхности листов проводят только в холодном

состоянии. Поверхность листов зачищают абразивными кругами, снабженными

защитными кожухами. Все круги перед установкой испытывают, корпуса

абразивных

агрегатов заземляют, рукоятки покрывают изоляционным материалом.

Рабочие

обеспечиваются защитными очками.

Инспекторский осмотр и разметку листов производят после их охлаждения

до

температуры не выше 60—70°С. Инспекторские столы

обеспечиваются нормальной

аэрацией или искусственным притоком очищенного свежего воздуха.

Плитовые

настилы инспекторских столов имеют отверстия шириной не более 60 мм для

лучшего

охлаждения листов. Для передвижения людей по краям инспекторских столов

устраивают ходовые дорожки с перилами, а для перехода через

инспекторские столы

устраивают переходные мостики. Осмотр, разметку дефектов, маркировку и

клейменение листов производят с площадок и мостиков.

Участок,

где производится осмотр, кантовка и разметка листов освещают

рассеянным светом в соответствии с действующими нормами. Участок

рольганга,

предназначенный для разметки, снабжают отдельным приводом. Операции

разметки,

маркировки и клеймения листов необходимо механизировать. В случае

применения

ручной разметки рабочих снабжают измерительным инструментом с

приспособлениями,

исключающими необходимость прикосновения руками к листам.

В связи с

возросшими потребностями народного хозяйства в тонколистовом -

металле в последнее время получили широкое распространение полностью

механизированные и автоматизированные непрерывные тонколистовые станы.

Для

защиты от отлетающей окалины и брызг воды окалиноломатели и

устройства для гидросбива на тонколистовых станах тщательно ограждают

щитами. Для

удаления пыли, образующейся при прокатке листов, рабочие клети снабжают

форсунками для гидрообеспыливания, а также кожухами с пылеотсасываюшей

вентиляцией. Устройство гидросбива окалины включается автоматически при

подходе

сутунки.

Во

избежание придавливания и задевания ног раскатом листов запрещается

становиться на проводки и проводковые столы и проходить по ним. Для

перехода на

другую сторону клетей между каждой черновой и чистовой чугунными

клетями

оборудуют переходные мостики.

Иногда выходящие из тонколистовых станов листы образуют на

холодильниках

опасные поднимающиеся петли. Для ликвидации подобных случаев рольганги

холодильников оборудуют так, чтобы застревание переднего конца листа,

выходящего из стана, было исключено. Недокат и бракованные листы должны

немедленно убираться с холодильников после предварительной резки их на

части

[5].

Подвал,

где установлены моталки, ограждают перилами. Для доступа к отдельным

моталкам устраивают безопасный проход, огражденный от механизмов

моталок

сетками высотой не менее 2 м с дверями, запираемыми на замок и

сблокированными

с приводами моталок так, чтобы доступ к моталкам был исключен во время

их

работы. Чистку роликов моталок от металлического налета производят

механически

с помощью специально установленных скребков.

Туннели

для транспортировки горячих рулонов должны иметь проход шириной не

менее 1 м между одной из стенок и конвейером. Для проветривания в своде

туннеля

(как снаружи, так и внутри здания) через каждые 5—6 м

устраивают вытяжные шахты

высотой 3—4 м и сечением 3х2 м. Для притока свежего воздуха

сбоку туннеля в

шахматном порядке с вытяжными шахматами оборудуют вентиляционные

колодцы

размером 5x1 м, закрытые решетками. Такая схема проветривания

достаточно

эффективна. Защиту от теплоизлучения в первой половине конвейера,

считая от

моталки, осуществляют с помощью подвесных щитов.

При

расположении конвейера в открытой траншее по бортам последней

устраивают

перила со сплошной обшивкой понизу на высоту не менее 180 мм.

Транспортировку

сутунки с помощью подвесных путей оборудуют стрелками с автоматическими

выключателями, которые в случае неисправного положения стрелки

обеспечивают

остановку электротележки.

Прокатка

тонколистового металла на линейных станах еще производится на

некоторых старых заводах. Станы такой конструкции реконструируют,

применяя

механизацию, прежде всего при разгрузке и укладке сутунки на складе, а

также

при подаче ее со складов к печам. При применении для транспортировки

сутунки

мостовых кранов их оборудуют специальными захватывающими

приспособлениями для

подъема и транспортировки всего штабеля сутунки.

Для

нагрева сутунки и пакетов на тонколистовых станах применяют

методические

или конвейерные печи с механизированной посадкой и выдачей заготовок.

На

существующих камерных печах подача и выдача сутунки механизирована.

Конвейерные

печи и печи с шагающим подом оборудуют вытяжными зонтами и трубами,

обеспечивающими удаление продуктов сгорания.

Контргрузы шагающего пода печей, звездочки конвейерных цепей в

загрузочной и

разгрузочной части ограждают с боков и торцов. Вход в подвал

конвейерных печей

и печей с шагающим подом запирают на замок, и ключ является жетоном для

доступа

в подвал.

Подача

сутунки и раската от печей к клетям и обратно производится

транспортерами. Все старые тонколистовые станы оборудованы подъемными

столами

для подачи сутунки и раската в валки и передачи их с задней стороны

клети на

переднюю.

При

прокатке тонких листов на линейных станах (при задаче сутунки в валки,

настройке клети и смазке шеек валков) основную опасность представляет

захват

валками, так как зев валков таких станов не огражден, а прокатку

производят

вручную. Смазка шеек валков вручную густой массой при горячей прокатке

связана

с опасностью захвата не только валками, но и соединительными шпинделями

и

муфтами, а иногда и свободными концами валков. Кроме того, смазка при

горячей

прокатке создает большую загазованность, что может привести к угаранию

и

отравлению. Во избежание этого наряде заводов прокатку успешно ведут

холодными

валками с применением централизованной смазки их шеек, либо

текстолитовых

подшипников, охлаждаемых водой.

Ручную

смазку шеек валков в условиях горячей прокатки выполняют со стороны

шпинделей или свободных концов валков (а не со стороны их бочки) и со

стороны,

противоположной вращению валков, при помощи длинных деревянных шестов.

В таких

случаях для доступа к шейкам валков в оградительных кожухах

соединительных

шпинделей и свободных концов валков устраивают отверстия, через которые

производится смазка без снятия ограждения. Нажимные устройства

тонколистовых

станов почти всюду электрифицированы. Применение рычагов и ручных

штурвалов для

управления нажимными винтами недопустимо [5, 26, 27].

На

некоторых заводах в цехах тонколистовой прокатки для предотвращения

сваривания листов во время прокатки их посыпают опилками или мелким

древесным

углем. Вследствие горения опилок и угля выделяется большое количество

продуктов

сгорания в атмосферу производственного помещения и резко увеличивается

содержание окиси углерода, который в значительных количествах

выделяется при

горении смазки во время горячей прокатки. Поэтому большое значение для

нормализации санитарно-гигиенических условий труда в таких цехах имеет

эффективная работа аэрапионных устройств. Если аэрация является

недостаточно

эффективным средством, клети станов оборудуют вытяжными зонтами и

мощной

механической вентиляцией.

Иногда

применяют другие меры предотвращения сваривания листов с помощью

погружения их в ванны с графитом или с серной кислотой. При этом должны

быть

приняты специальные меры, обеспечивающие безопасность и улучшение

условий

труда. Рабочие площадки у тонколистовых станов оборудуют обдувной

вентиляцией с

охлаждением воздуха в летнее время.

Кроме

вентиляции, для снижения температуры воздуха рабочую площадь между

печами

и клетями стана, а также с задней стороны клетей выкладывают полыми

плитами,

охлаждаемыми проточной водой. Пол в местах укладки горячих листов также

покрывают плитами с отверстиями для притока холодного воздуха. Иногда

применяют

плиты с внутренним водяным охлаждением.

Уборку

листов от стана, подачу их к ножницам и правильным машинам, а также

выдачу на склад производят механизированным способом. В случае уборки

листов

краном захват штабеля производят при помощи самозахватывающих

приспособлений.

Для

уменьшения порезов и облегчения работы сортировщиц применяют

автоматические

укладчики или приспособления для укладки листов в стопы [5, 27].

Полезная информация: